|

|

|

Исследования в области создания устройств органической электроники методом струйной принтерной печати

Направления исследований

|

|

|

Принтерные технологии открывают большие возможности для быстрой и недорогой технологии создания электронных устройств, особенно на основе органических полупроводниковых соединений. Использование этих соединений в качестве активных компонент в электронных устройствах – органических светодиодах, фотовольтаических ячейках, излучающих транзисторах в последние несколько десятилетий являются предметом интереса академической и промышленной науки.

Принтерная печать используется для создания как активных слоев органических светодиодов, так и электродов устройств органической электроники. Однако имеется ряд трудностей, не позволяющих создавать методом принтерной печати многослойные структуры, поскольку нанесение каждого последующего слоя будет разрушать предыдущий слой. Однако эту трудность можно преодолеть подбирая полимеры таким образом, чтобы каждый последующий слой структуры наносился из растворителя, не взаимодействующего с предыдущим слоем. Например, использование промежуточного слоя спирторастворимого полимера (поверх полимера растворимого в неполярных растворителях) толщиной 40-50 нм позволяет печатать поверх него другой слой из органического растворителя, не разрушая при этом первый слой. Введение такого слоя позволяет повысить эффективность устройства и его ресурс работы. В некоторых случаях, когда требуется увеличить толщину печатаемого слоя, приходится вести печать в 2-3 и даже в большее количество слоев. Поэтому исследование взаимной растворимости отдельных слоев также является важным.

|

| Поиск эффективных механизмов печати

В рамках выполнения научных проектов, посвященных принтерной печати устройств органической электроники и в работе [T1] выполнен обзор некоторых существующих технологий печати и выделены два класса оборудования, пригодного для печати неорганическими и органическими чернилами. Оба класса реализуют принтерные технологии, однако способы получения рисунка различны. Ниже приводится отрывок из работы [T1] касающийся описанию технологического оборудования печати.

Исходя из принципа нанесения раствора, обозначим выделенные классы оборудования:

- контактные плоттерные системы (реализуют контактный способ нанесения капель чернил), или просто – плоттеры;

- струйные принтеры (реализуют бесконтактный способ нанесения капель чернил в «струе»).

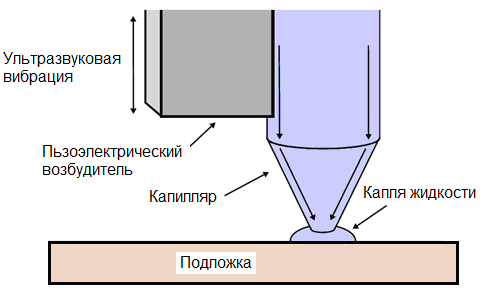

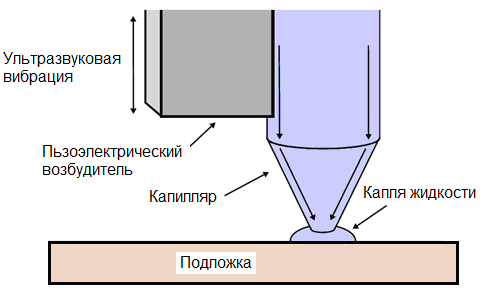

Печатающим элементом плоттеров является капилляр с жидкостью, работа которого основывается на физическом эффекте ультразвукового воздействия на раствор в капиллярном дозаторе. Этот эффект открыт академиком Е. Г. Коноваловым, а явление ультразвукового воздействия на жидкости в капиллярах внесено в Государственный реестр открытий СССР под № 109 с приоритетом от 31 мая 1961 г. Формула открытия такова: "Экспериментально установлено неизвестное ранее явление аномального увеличения (в десятки раз) скорости движения и высоты подъема жидкости в капиллярах при непосредственном воздействии ультразвука и возрастание их с повышением температуры".

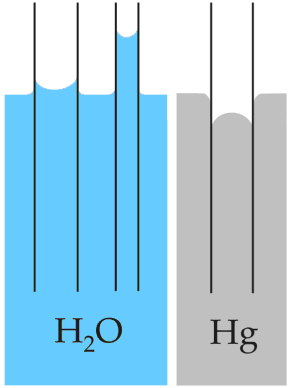

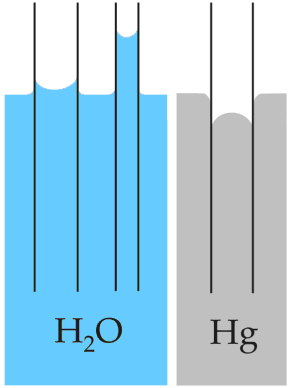

Проявление капиллярного эффекта, наглядно изображено на рисунке.

Проявление капиллярного эффекта в зависимости от диаметра капилляра и параметров жидкого вещества

Подъем столба жидкости зависит от диаметра капилляра и параметров жидкого вещества: вязкости, смачиваемости, удельной массы.

В работе [T2] следующим образом популярно описан ультразвуковой капиллярный эффект. Е.Г. Коновалов экспериментально обнаружил и доказал, что если жидкость в капилляре совершает колебания под влиянием источника ультразвука, то капиллярный эффект резко возрастает: высота столба жидкости существенно увеличивается (до нескольких десятков раз), значительно возрастает скорость подъема. Установлено, что в данном случае жидкость толкают вверх не капиллярные силы, а стоячие ультразвуковые волны. Ультразвук в соответствии с законами образования стоячих волн сжимает столб жидкости и поднимает его вверх. Процесс идет до тех пор, пока напор, создаваемый ультразвуковыми волнами, не уравновесится высотой столба жидкости.

Дозатор, основанный на ультразвуковом капиллярном эффекте, с помощью системы позиционирования перемещается над поверхностью подложки [T3 - T9].

Принцип нанесения капли чернил с помощью плоттерной системы печати

С кончика капилляра под действием силы тяжести и вибрации в направлении продольной оси свисает капля.

В задачи системы позиционирования плоттеров входит обеспечение контакта мениска жидкости с поверхностью подложки и последующее перемещение капилляра по заданной траектории. При этом в каждой точке траектории контакт самого капилляра с поверхностью подложки должен быть исключен. Поэтому, хоть описанный способ нанесения обозначен как «контактный», термин «контакт» следует понимать исключительно в смысле контакта мениска жидкости на кончике капилляра с поверхностью подложки.

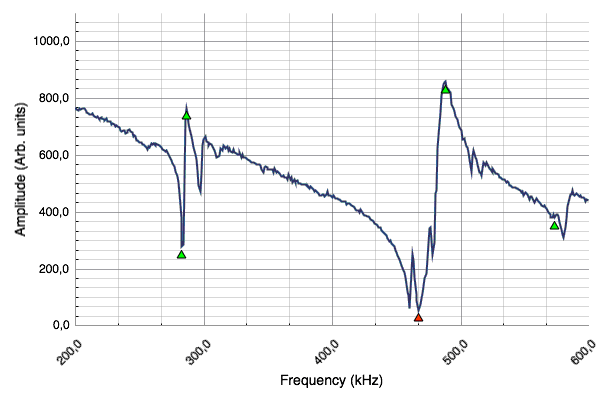

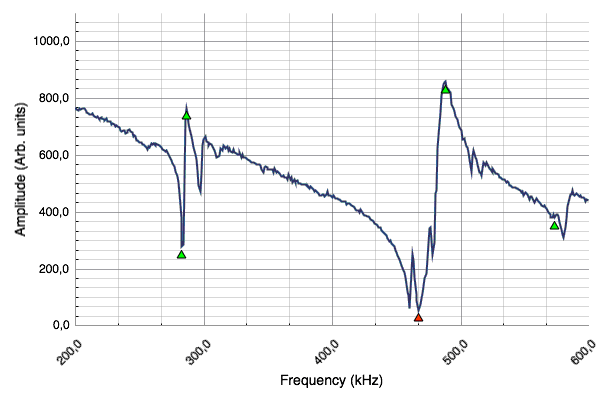

Перед процессом нанесения для определения эффективных частот накачки жидкости измеряется частотная характеристика модуля входного импеданса электромеханической резонансной системы, состоящей из пьезоэлемента и капилляра, заполненного жидкостью. Вид такой характеристики приведен на рис. 6 [T10,T11].

Частотная характеристика импеданса пьезоэлемента

Впоследствии, в процессе печати, воздействие электрическим сигналом на пьезоэлемент осуществляется на частотах, соответствующих минимуму импеданса. Причем более низкая резонансная частота соответствует продольному резонансу пьезоэлемента, более высокая – поперечному. При необходимости в процессе печати процедуру калибровки повторяют.

На рисунке приведена фотография плоттера Gix Microplotter II, а в таблице – его технические характеристики.

Плоттерная система печати Gix Microplotter II

Технические характеристики Microplotter GIX II

|

Параметр

|

Значение

|

Размер топологического элемента

Тип топологического элемента

Объем капли

Разброс объема капли

Вязкость раствора

Рабочее поле

Позиционирование по высоте

Точность позиционирования

Автоматическая калибровка высоты поверхности

Система технического зрения

Компьютер

Программное обеспечение

|

5 мкм - 200 мкм

капля, линия, дуга, изгиб

больше 0,6 пл

менее 10%

менее 450 сПуаз

350х300 мм

70 мм

5 мкм

Да

Камера FireWire ® с цифровым видео-захватом

Apple iMac

SonoGuide и SonoDraw

|

Основным недостатком плоттеров, реализующих контактный способ нанесения, является изменение концентрации активного вещества в чернилах вследствие испарения растворителя. Это связано с тем, что печать осуществляется из открытого капиллярного дозатора, а забор чернил выполняется из открытой кюветы.

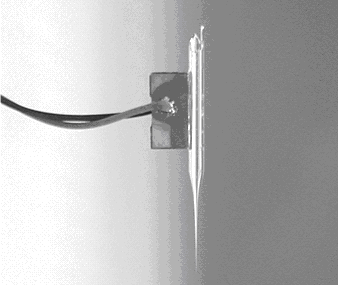

Капиллярный дозатор плоттера

Ключевыми преимуществами контактного способа нанесения являются: высокая точность дозирования (от 0,6 пл), высокое разрешение (от 5 мкм) и детализация рисунка (диаметр точки от 5 мкм). К преимуществам также относится простота эксплуатации и высокая ремонтопригодность печатающей головки, отсутствие жестких требований к параметрам чернил.

Второй класс оборудования реализует принцип пьезоэлектрической печати (PiezoelectricInkJet), широко применяемый в современных бытовых струйных принтерах. Пионер пьезоэлектрической технологии – фирмa Epson [T12]. Струйный принтер IP-130K стал в 1984 первым коммерческим печатающим устройством с пьезоэлектрической головкой. В октябре 1984 года принтер стал продаваться во всем мире под маркой SQ-2000. В печатающей головке использованы пьезоэлектрические элементы.

Устройство пьезоэлектрической головки показано ниже [T13]. В большинстве таких головок избыточное давление в камере с чернилами создается с помощью диска из пьезоэлектрика, который изменяет свою форму (выгибается) при подведении к нему электрического напряжения. Выгнувшись, диск, который служит одной из стенок камеры с чернилами, уменьшает ее объем. Под действием избыточного давления жидкие чернила вылетают из сопла в виде капли. После этого пьезоэлектрическая пластина возвращается в исходное состояние. При этом в камере создается пониженное давление, чернила в объеме капли заполняют камеру. Цикл формирования и выброса капли повторяется с высокой скоростью, которая определяет производительность головки.

Капиллярный дозатор плоттера

Ниже приведена фотография принтера Dimatix DMP-2831 (Fujifilm).

Струйный принтер Dimatix DMP-2831

Технические характеристики струйного принтера Dimatix DMP-2831

|

Параметр

|

Значение

|

Точность позиционирования по координатам X и Y

Вязкость раствора

Точность позиционирования по высоте

Количество сопел

Объем картриджа

Объем капли

Максимальная температура термостатирования

Шаг термостатирования

Система технического зрения

Компьютер

Программное обеспечение

|

±25 мкм

10 – 12 сПуаз

±10 мкм

от 1 до 16

1,5 – 5 мл

1 (10) пл

60 °С

5 °С

2 камеры с цифровым видео-захватом

IBM PC совместимый

Dimatix Drop Manager

|

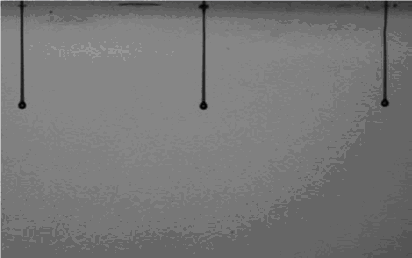

Ниже на рисунке приведен пример вылета чернильных капель из сопла картриджа Dimatix DMC-11610 (10 пл).

Вылет чернил

Преимуществом бесконтактного нанесения в сравнении с контактным способом является то, что печать осуществляется из герметичных картриджей, исключающих механизм испарения. Современные бесконтактные системы имеют в своем составе картриджи с большим (16 и более) количеством сопел, выполненных по интегральной технологии, что позволяет обеспечить большую скорость печати. Возможность регулировки температуры чернил в картридже позволяет регулировать вязкость чернил.

Основной недостаток бесконтактных систем, в особенности многосопельных, – высокие требования к параметрам чернил. В первую очередь это относится к размерам частиц, которые должны быть на порядок меньше диаметра сопла. Применение чернил с большим размером частиц может привести к засорению сопла и выходу картриджа из строя.

Качественная оценка достоинств и недостатков методов нанесения чернил с помощью описанного плоттера и струйных принтеров сведена в таблице

Сравнение методов нанесения чернил с помощью плоттера и стуйного принтера

|

Метод

|

Контактное нанесение (плоттер)

|

Бесконтактное нанесение (струйный принтер)

|

|

Достоинства

|

не жесткие требования к растворам (чернилам);

высокое разрешение и детализация рисунка;

отсутствие дорогостоящих сменных деталей (картриджей);

высокая ремонтопригодность.

|

высокая скорость печати;

исключен механизм испарения чернил (герметичный картридж)

возможность регулировки температуры чернил.

|

Недостатки

|

изменение концентрации активного вещества чернил (испарение);

невысокая скорость печати.

|

высокие требования к параметрам чернил (вязкость, кислотность, размер частиц, поверхностное натяжение и т.п.)

дорогостоящие картриджи

|

В настоящее время для изготовления электронных компонент используются обе рассмотренные технологии, причем ведется постоянный поиск новых решений. Одно из развиваемых направлений – трехмерные схемы на пластиках (3D- MID) [T14 - T16].

На начальном этапе работ, как показал опыт авторов данного обзора, целесообразно освоить технологию на плоттерной системе. Это позволяет оптимизировать параметры чернил, отработать основные операции печати, как отдельных элементов, так и более сложных устройств. Применение струйных принтеров может быть последующим этапом, который в большей степени отвечает требованиям к промышленной технологии.

|

| Исследования процессов формирования и вылета капли в процессе печати

Процесс струйной принтерной печати требует тщательного подбора режимов работы головки принтера под различные чернила. Облегчить эту работу и понять, каким образом тот или иной параметр влияет на процесс вылета и форму капли позволяет компьютерный эксперимент по модели, описывающей работу сопла печатающей головки. После попадания на поверхность подложки капля высыхает, формируя определенный рельеф образующейся пленки. Имеются большое количество работ, описывающие этот процесс и зависимость профиля образующейся пленки от различных параметров (концентрация вещества, температура подложки и жидкости, поверхностное натяжение, контактный угол и др.). Нанесение множества функциональных слоев позволяет создавать устройство (например органический светоизлучающий диод), однако то, каким образом в нем будут протекать физические процессы (протекание тока, преодоление потенциальных барьеров, рекомбинация электронов и дырок с образованием экситонов, вывод излучения и прочие) зависит как от конкретных характеристик материалов, так и от конфигурации устройства (расположения функциональных слоев и их толщин). Таким образом, задача повышения эффективности устройства созданного методом струйной принтерной печати сводится к выбору композиций чернил, условий и режимов печати, отжига для создания устройства с определенной конфигурацией слоев. Эти трудоемкие процессы могут быть описаны c помощью соответствующих математических моделей, а процесс оптимизации печати облегчен за счет компьютерного моделирования.

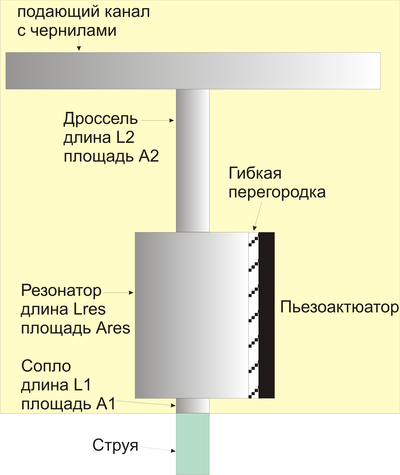

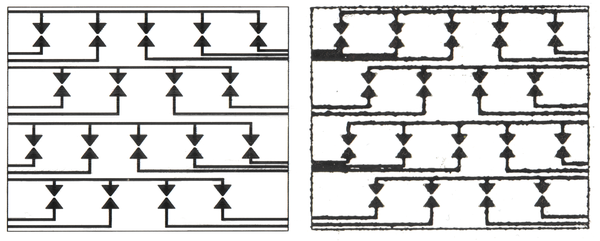

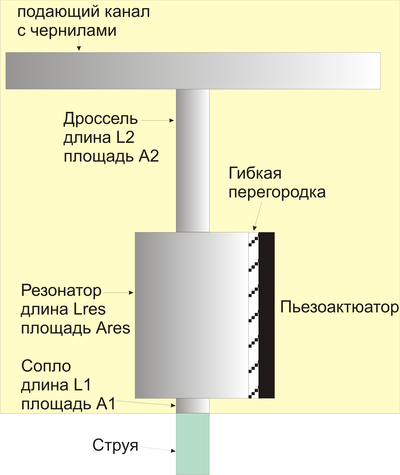

В настоящее время имеется достаточно большое количество работ [P1,P2], в которых подробно рассматривается процесс печати с точки зрения акустического отклика жидкости при воздействии на нее частотным импульсом определенной формы. При этом учитываются конструкционные особенности конкретного устройства. Наиболее часто используют 2 конструкции сопла [P1], с резонатором (так называемая модель Гельмгольца), отличающиеся наличием ограничителя (дроссельная арматура) между резервуаром с чернилами и камерой с пьезоэлектрическим актюатором, и без такого ограничителя (открытая конструкция). Из анализа приведенных в работах уравнений видно, что наличие такого ограничителя влияет на резонансную частоту, при которой чернила вылетают из сопла. Каждая такая конструкция имеет вариации исполнения. Наиболее распространенные конфигурации: прямое исполнение (front-shooter) и боковое (side-shooter).

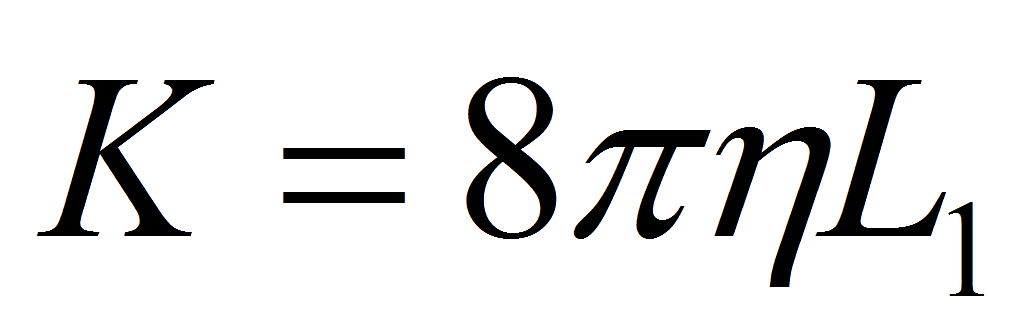

В работе [P1] приведен подробный анализ акустического воздействия на жидкость в резонаторе Гельмгольца. Ниже даны математические выкладки, из работы [P1] и результаты численного эксперимента, выполненные по этой модели. Рассмотрим конструкцию сопла с ограничителем.

Схема простой печатающей головки (front-shooter)

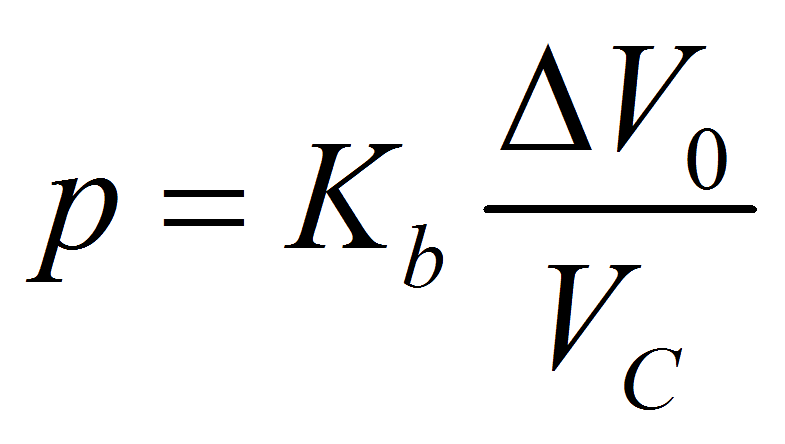

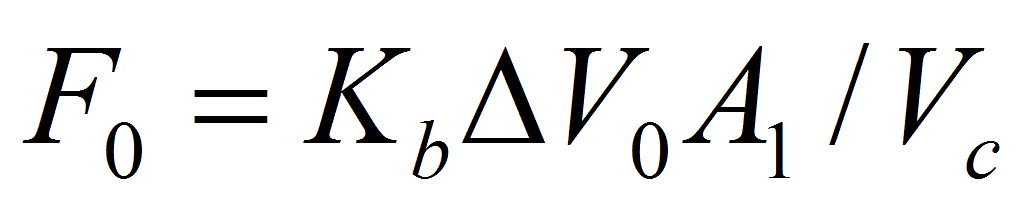

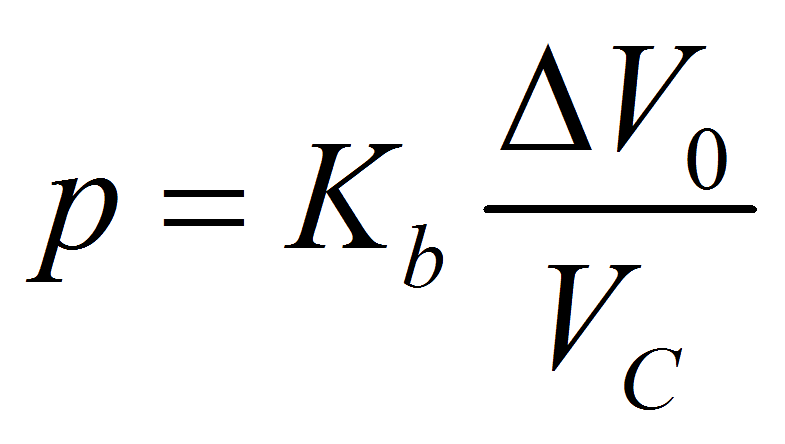

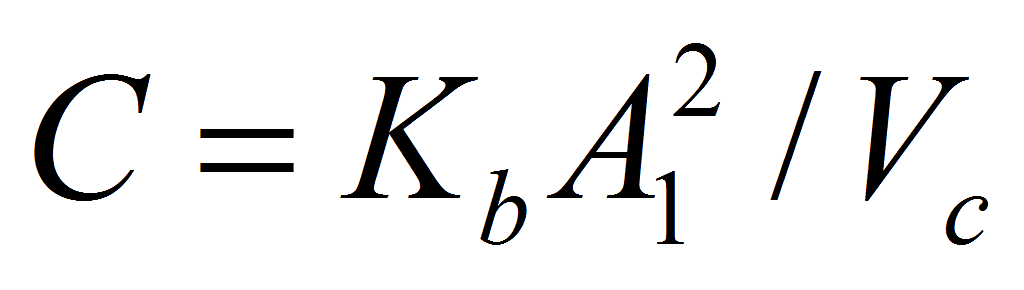

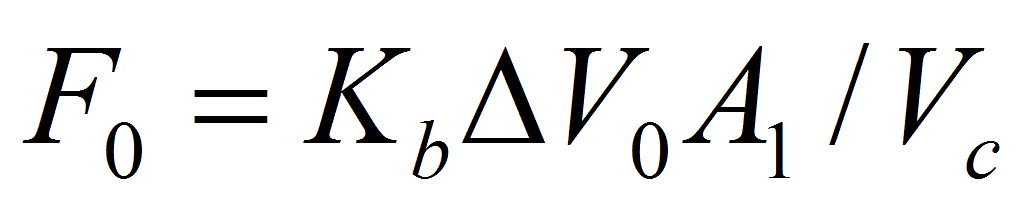

Избыточное давление p, создаваемое в резонаторе определяется как:  (П.1) (П.1)

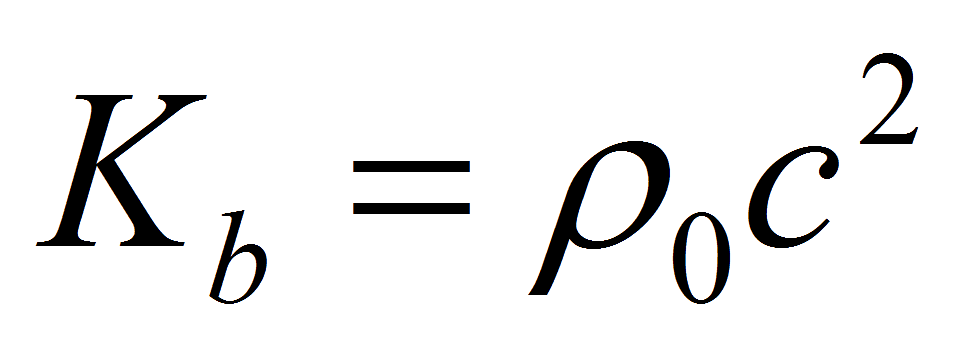

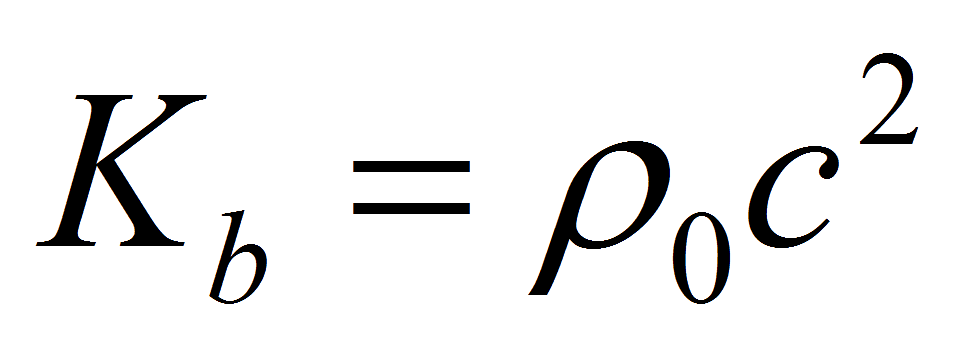

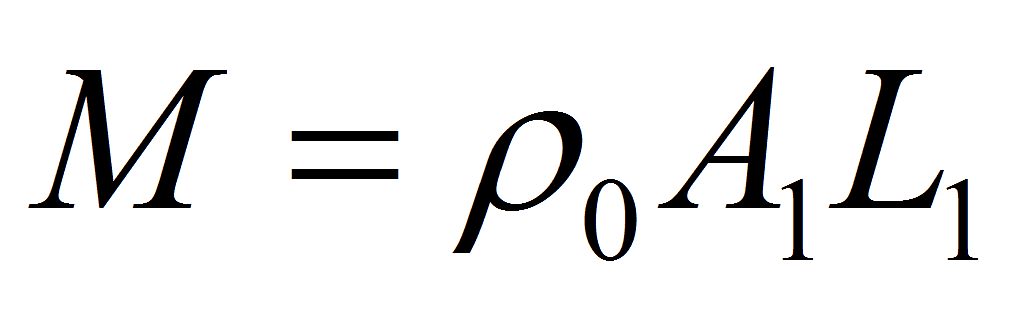

где ΔV0 – изменение объема, Vc – объем резонатора, Kb – Модуль объемной упругости, который в свою очередь определяется как: (П.2) (П.2)

Здесь ρ0 – плотность жидкости, а c – скорость звука в жидкости.

В уравнении (П.2) ΔV0 считаем положительным, если давление p возрастает.

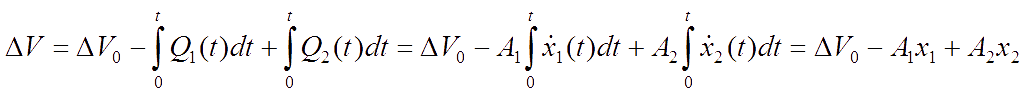

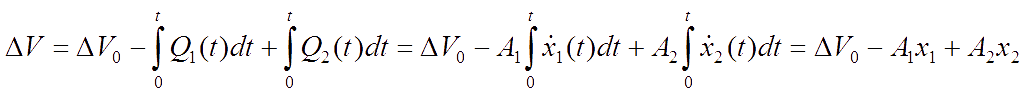

Поток жидкости через сопло и в противоположном направлении (через дроссель) уменьшает изменение объема согласно уравнению:

(П.3) (П.3)

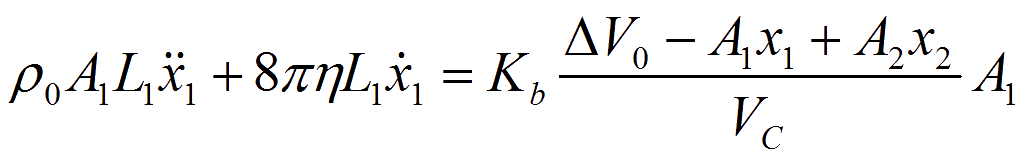

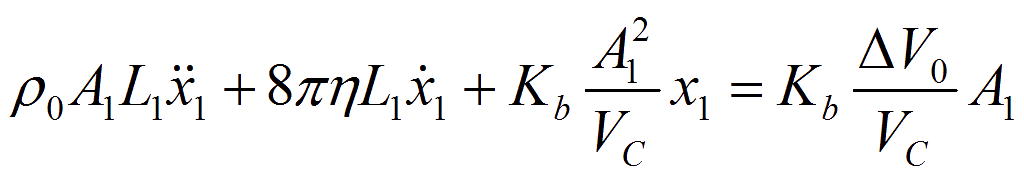

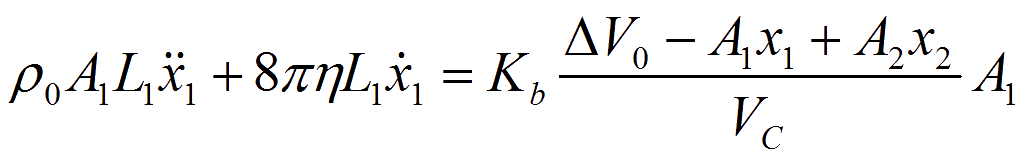

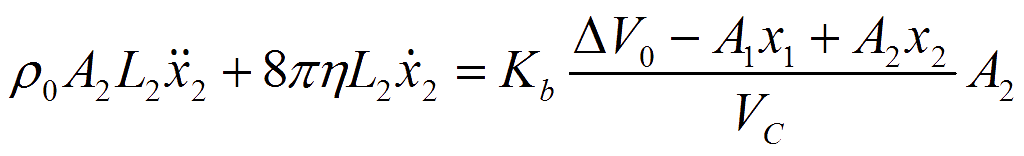

где x1(t) обозначает среднее смещение объема в сопле, а x2(t) – среднее смещение объема в дросселе. Уравнения баланса сил в сопле и в дросселе примут вид:

(П.4) (П.4)

(П.5) (П.5)

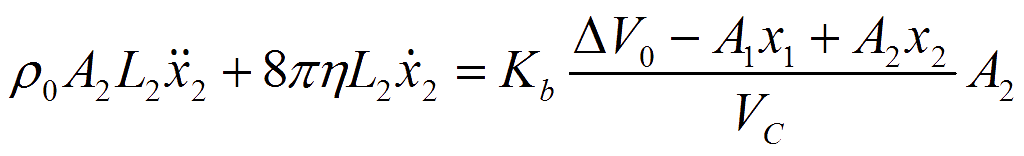

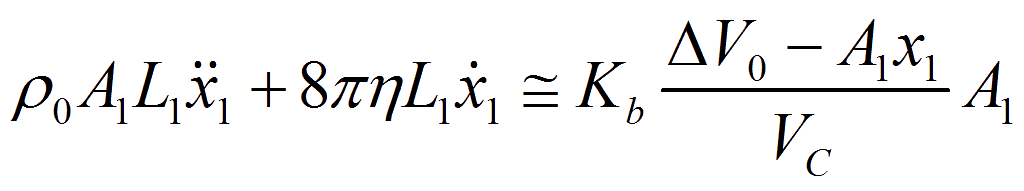

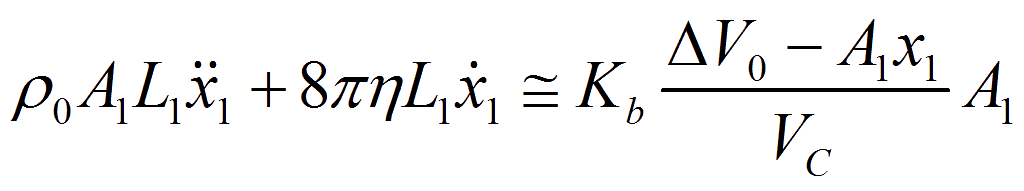

Здесь η – вязкость жидкости. Разделив первое уравнение на L1, а второе на L2 можно видеть, что при L1 много меньше L2 и A1 близким к A2, смещение в сопле будет намного больше, чем в дросселе. Поэтому смещением в дросселе можно пренебречь и уравнение (П.4) примет вид:

(П.6) (П.6)

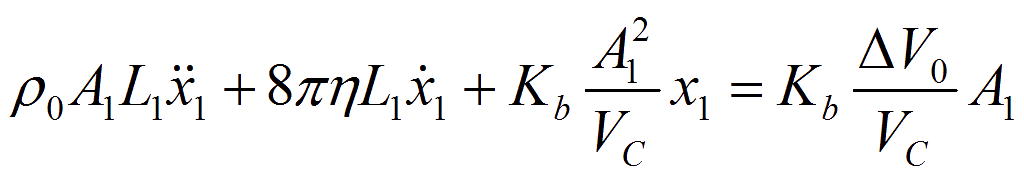

Перепишем это уравнение в виде:

(П.7) (П.7)

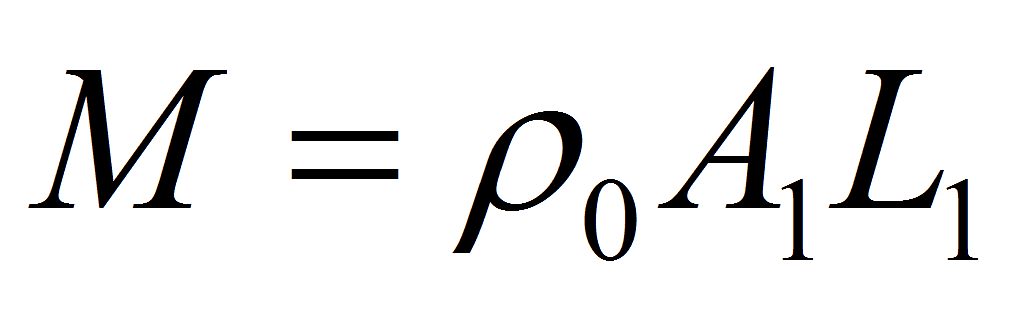

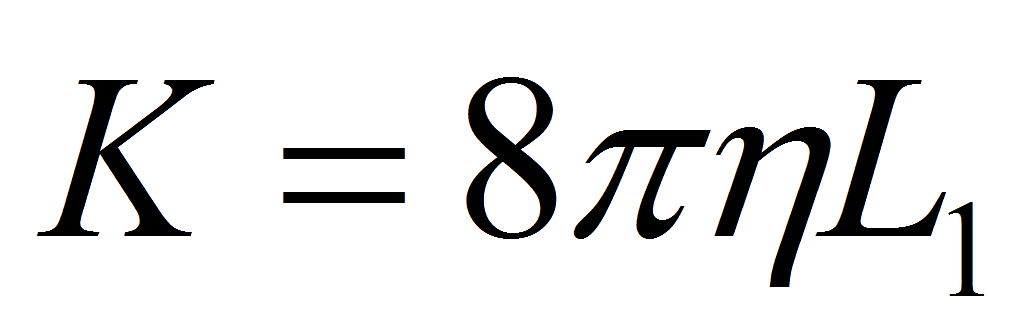

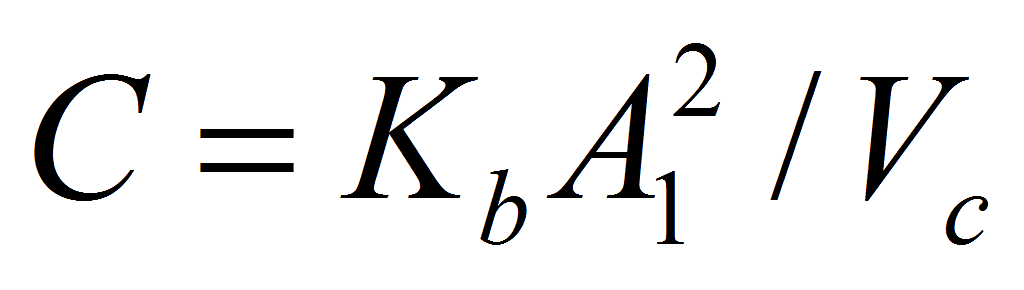

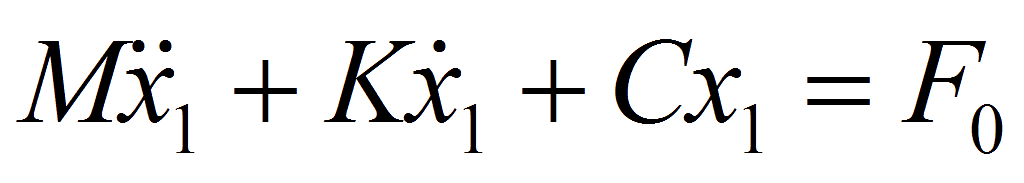

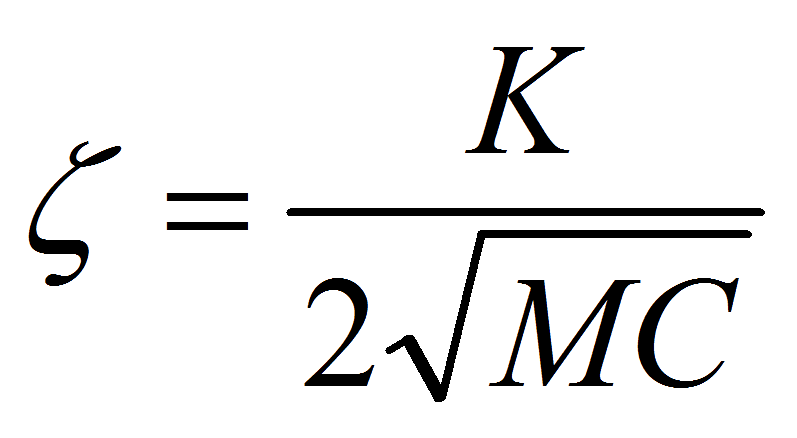

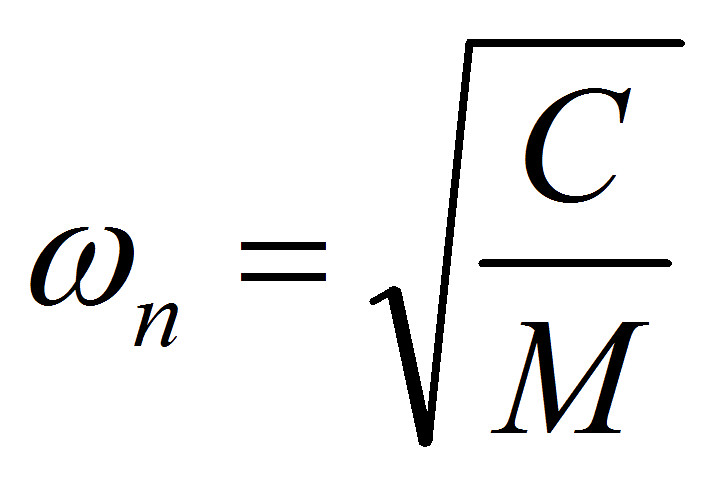

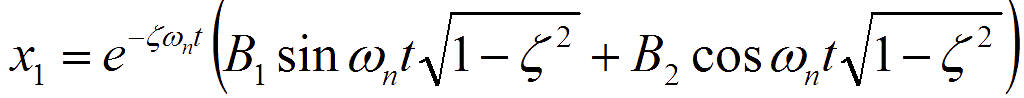

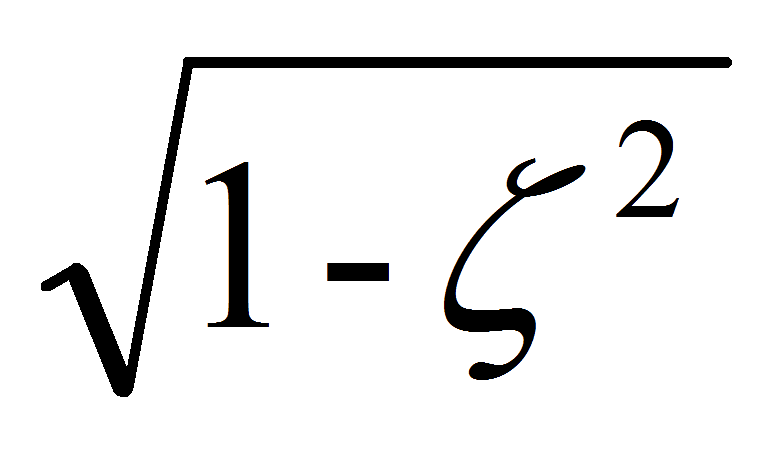

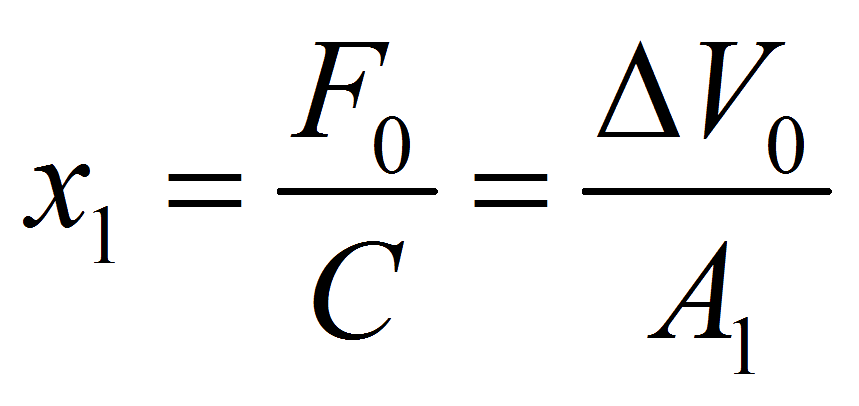

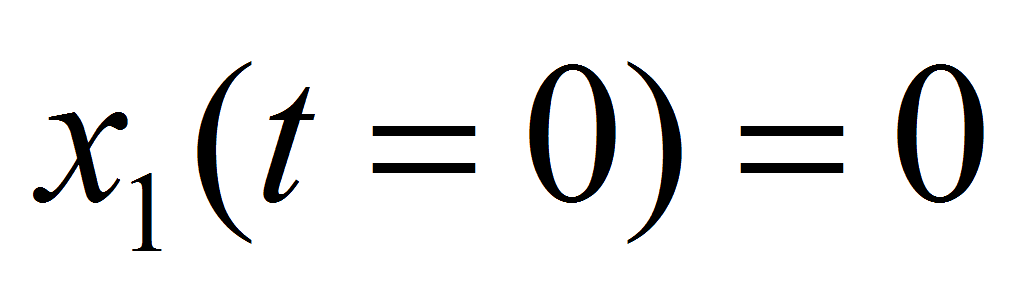

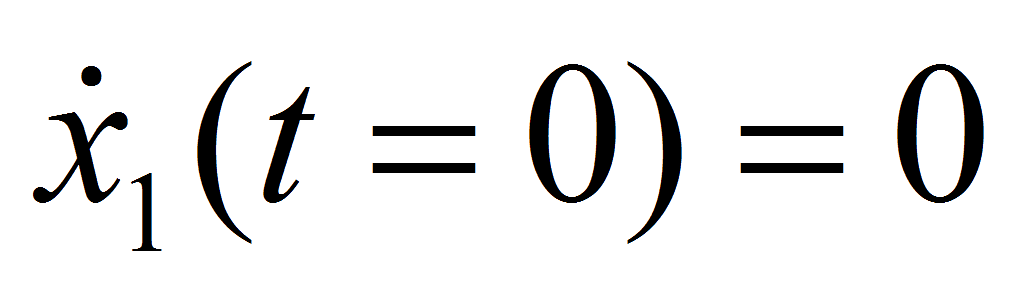

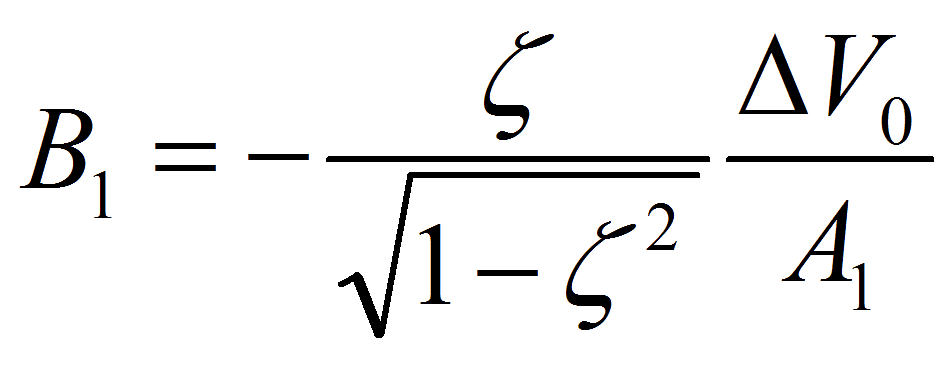

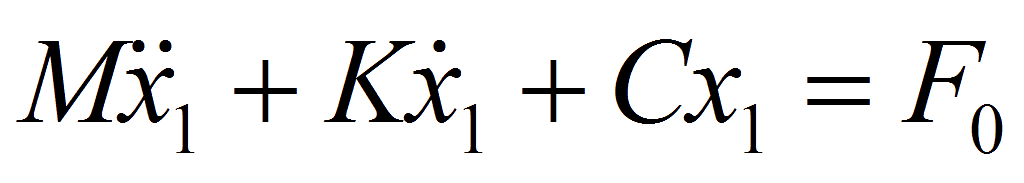

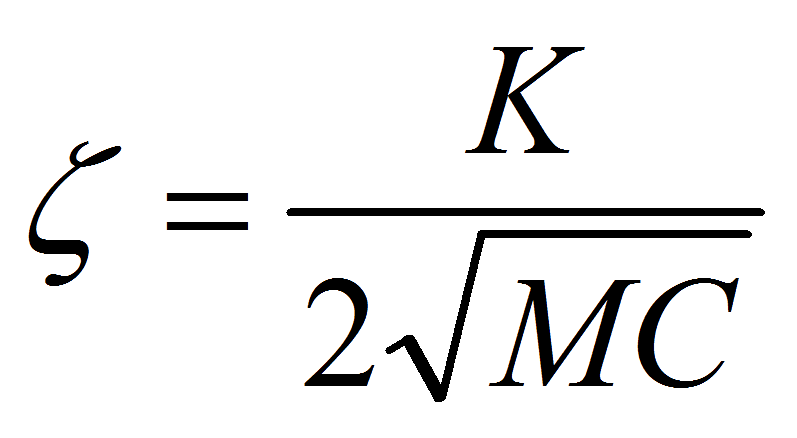

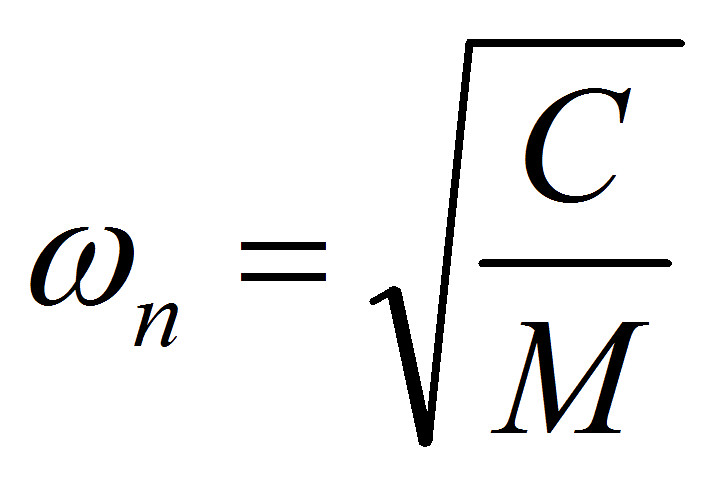

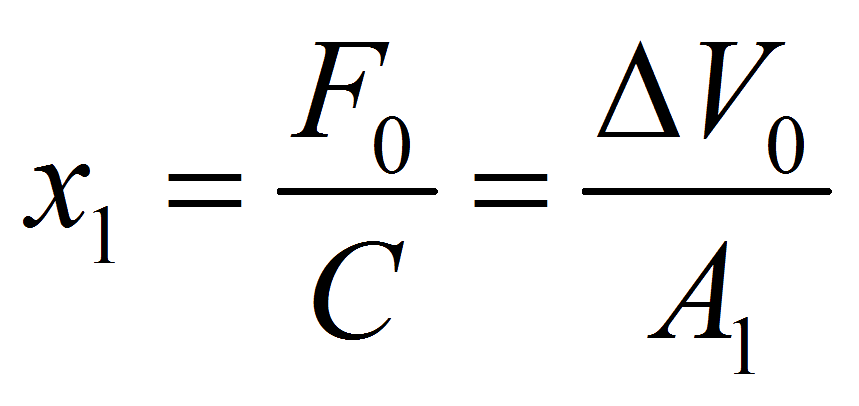

Обозначив  , ,  , ,  и и  приходим к линейному дифференциальному уравнению второго порядка, описывающего силовое движение затухающего осциллятора приходим к линейному дифференциальному уравнению второго порядка, описывающего силовое движение затухающего осциллятора

(П.8) (П.8)

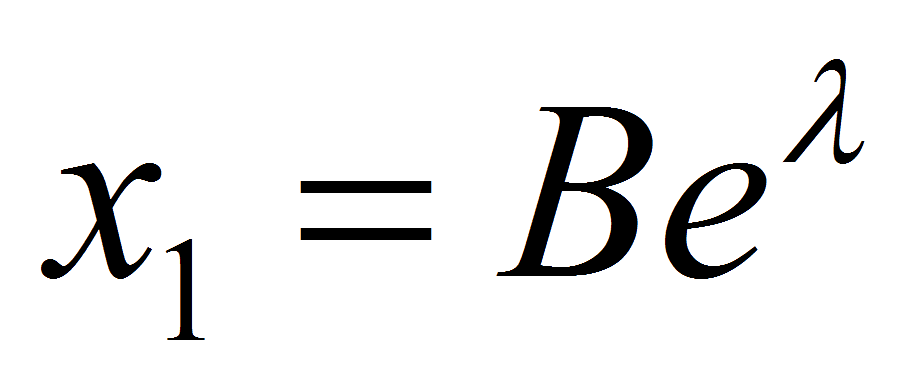

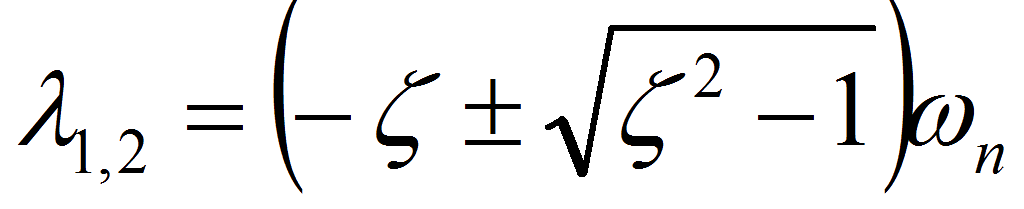

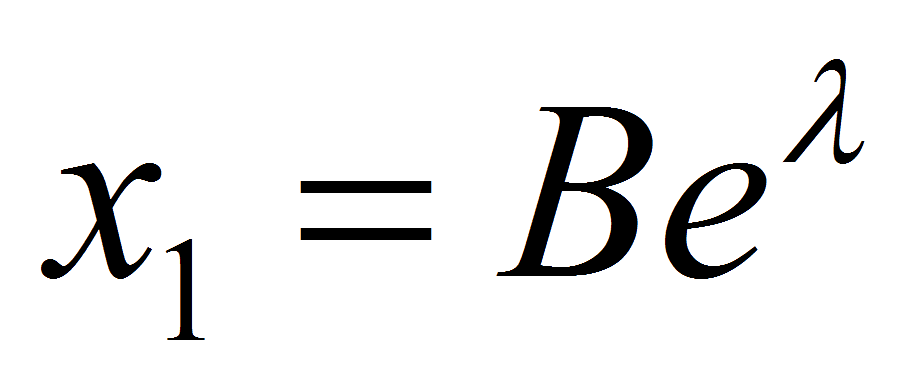

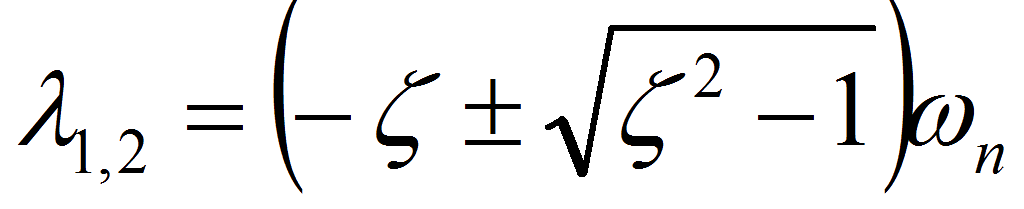

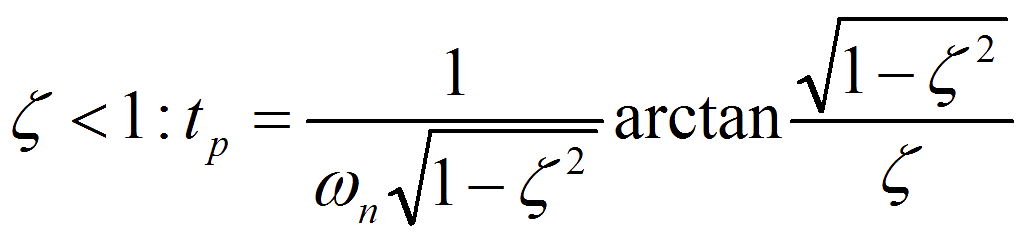

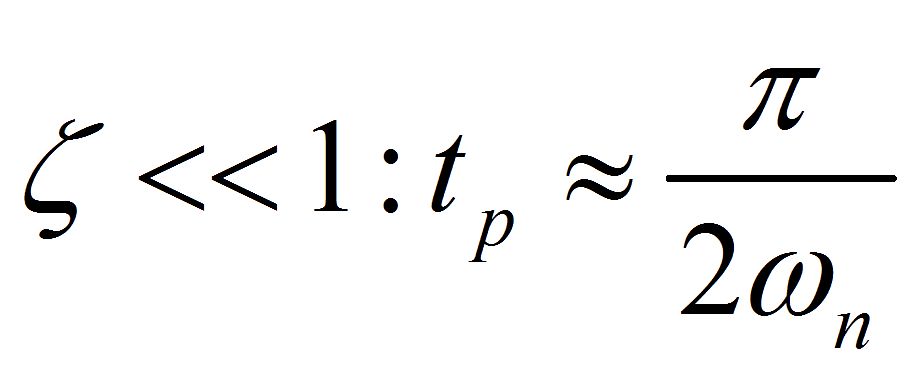

Решить это уравнение можно заменой  , где , где  , с , с  – степень затухания и – степень затухания и  – собственная частота системы. – собственная частота системы.

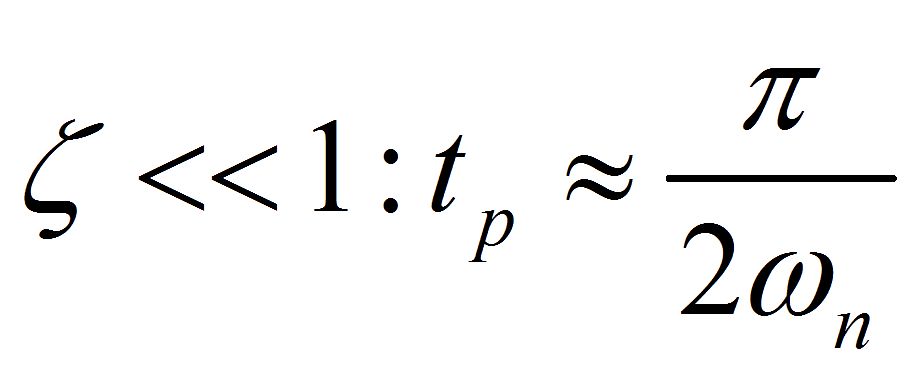

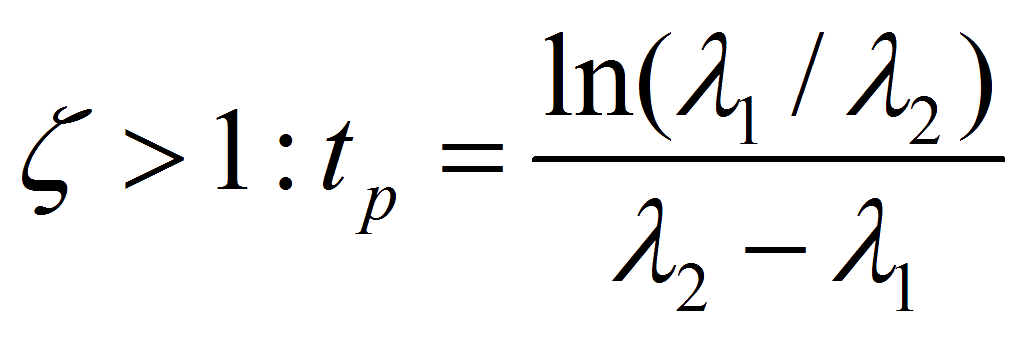

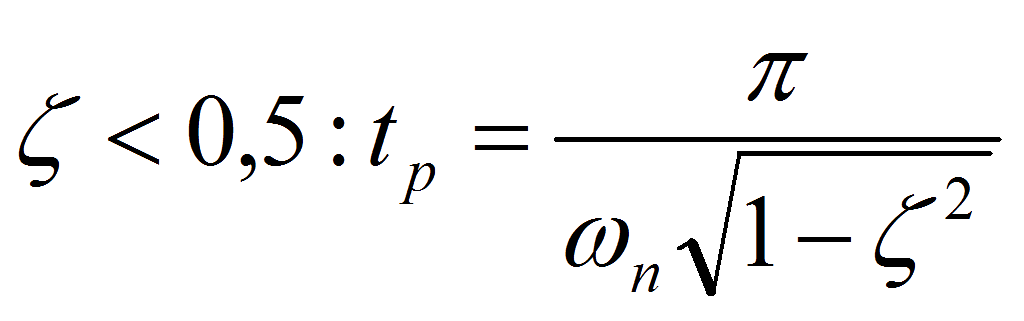

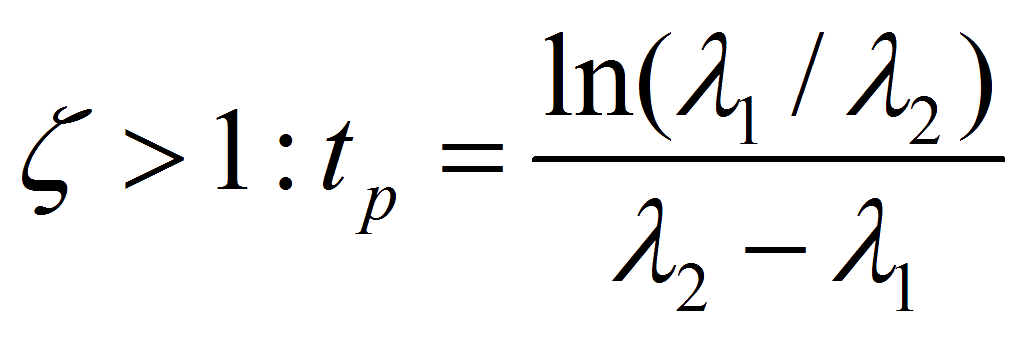

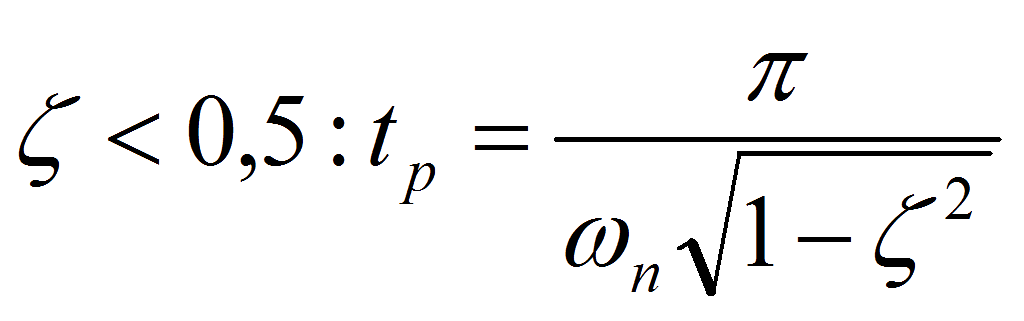

Можно выделить несколько случаев в зависимости от степени затухания:

ζ больше 1 – сильно демпфированные или апериодические колебания

ζ равно 1 – колебания с критическим затуханием

ζ меньше 1 – осцилляторные колебания.

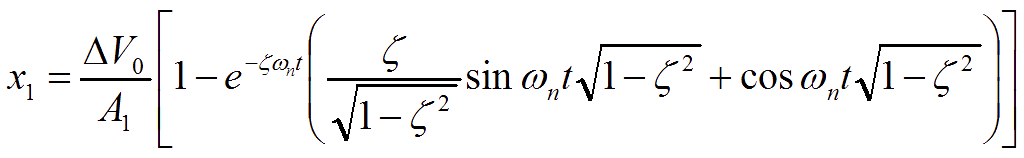

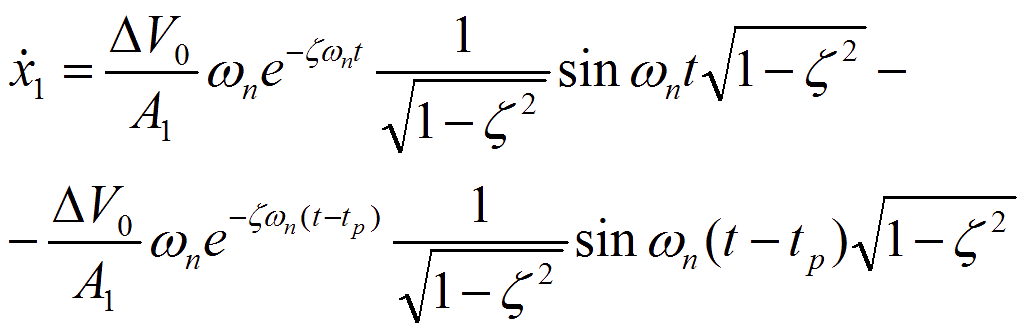

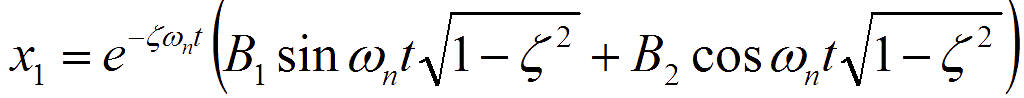

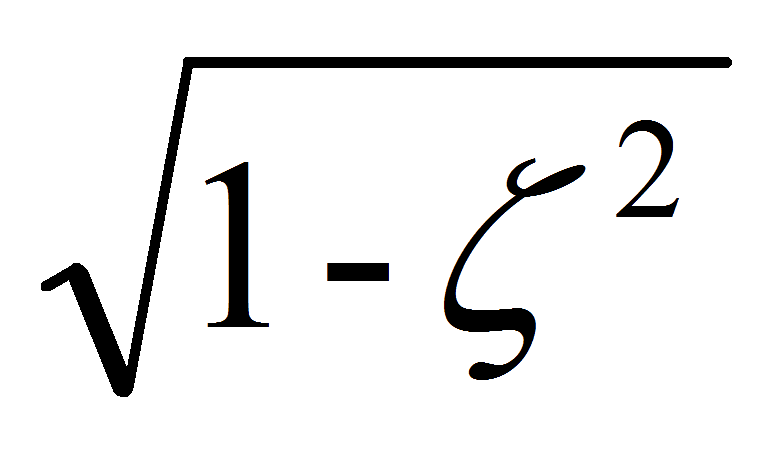

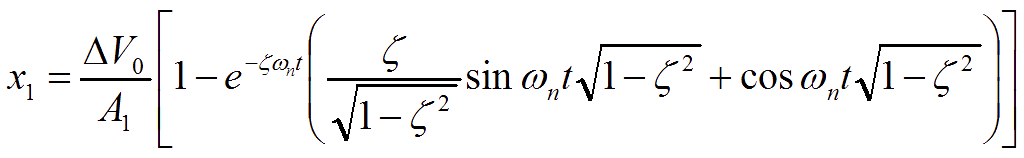

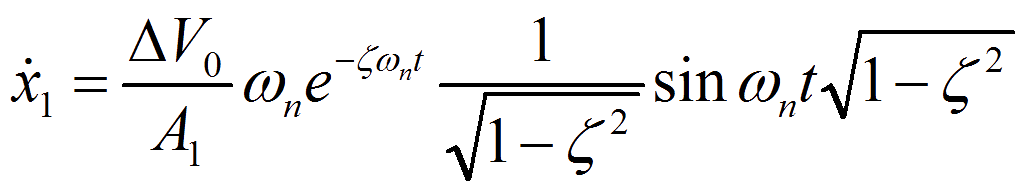

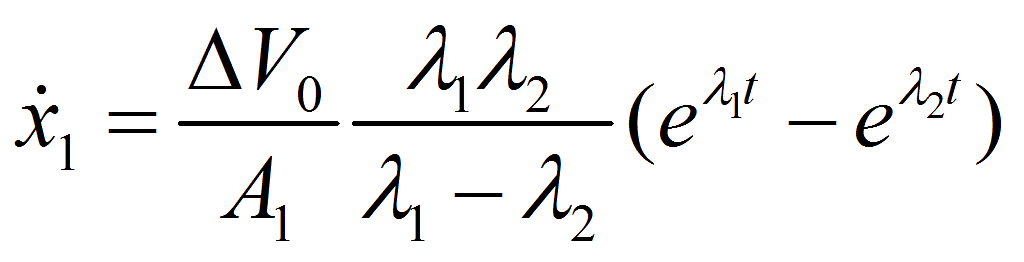

Случай с ζ > 1 соответствует печати высоковязкими жидкостями, при которой движение прекращается очень быстро. Случай осцилляторных колебаний наоборот, соответствует печати низковязкими жидкостями, при котором происходит несколько циклов прежде чем осцилляция затухнет. Сначала рассмотрим случай с ζ < 1, т.к. в этом случае коэффициент B1 будет действительным, и запишем решение в следующей форме:

(П.9) (П.9)

Отметим, что благодаря затуханиям текущая резонансная частота будет меньше собственной частоты системы в  . Частное решение будет иметь вид: . Частное решение будет иметь вид:

(П.10) (П.10)

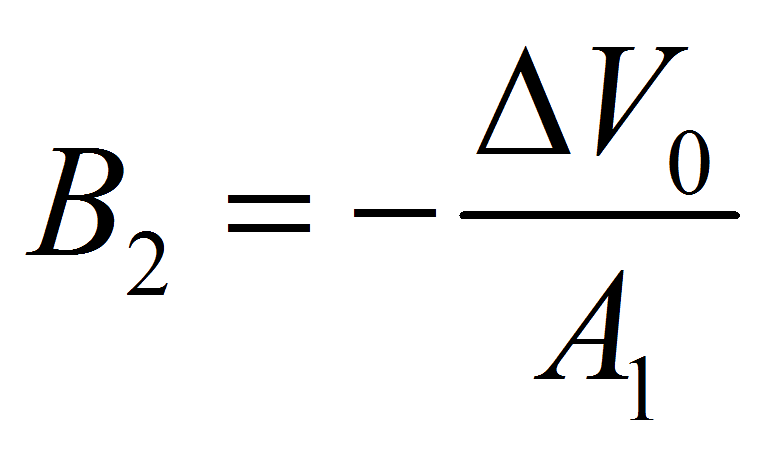

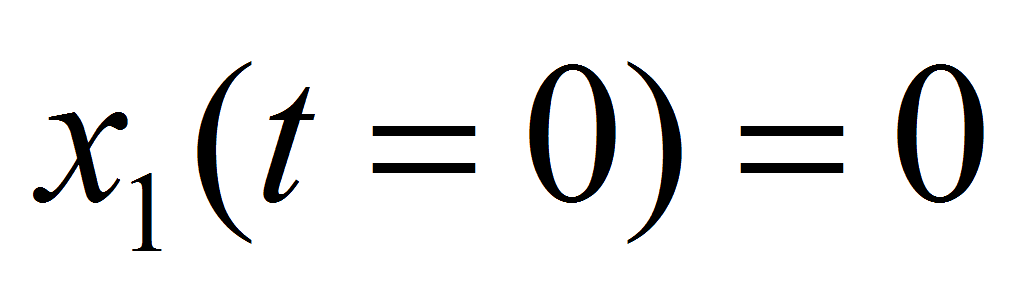

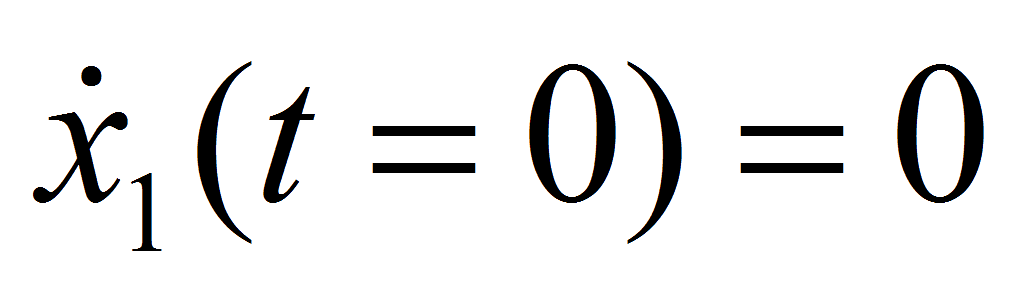

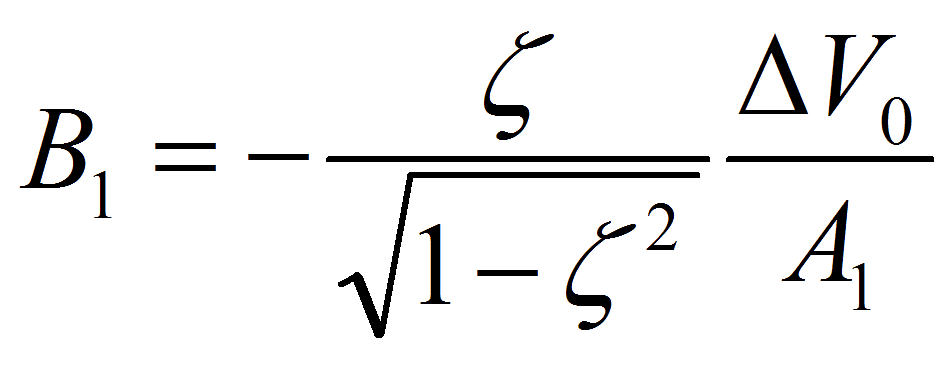

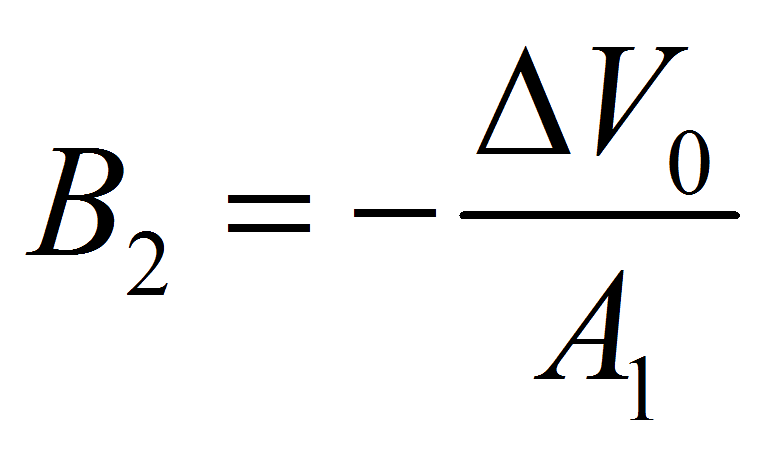

С начальными условиями  , ,  найдем величины B1 и B2 найдем величины B1 и B2

, ,  . .

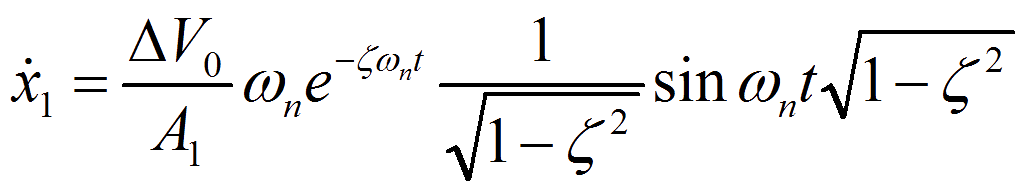

Полное решение будет

(П.11) (П.11)

(П.12) (П.12)

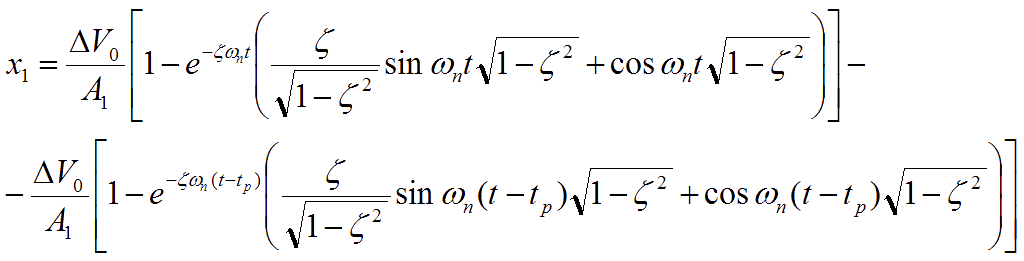

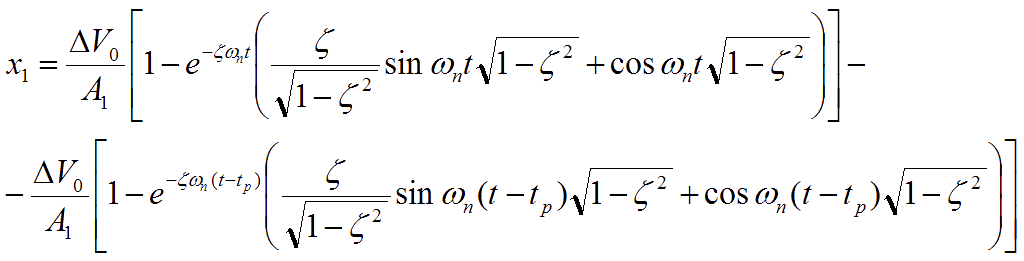

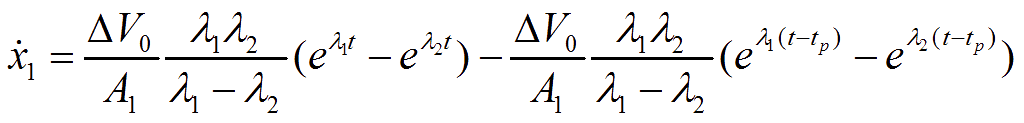

Таким образом, импульс приводит к резкому снижению объема, а затем в момент времени импульса tp к увеличению объема такой же величины. Так как основное уравнение движения линейно, то решение после момента времени t=tp просто следует добавлением решений, принадлежащих двум шагам (для t>tp):

(П.13) (П.13)

(П.14) (П.14)

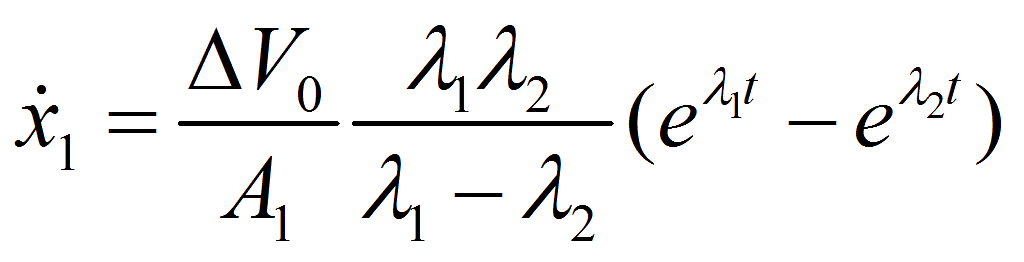

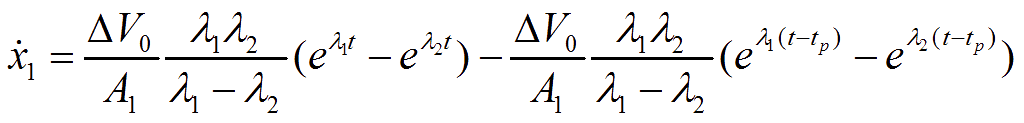

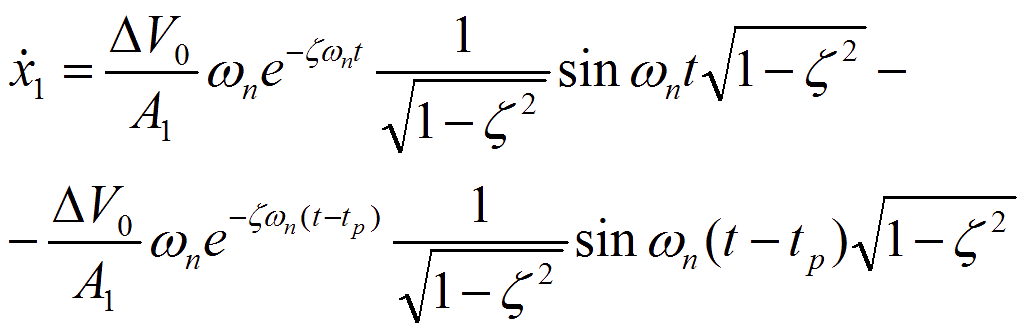

Точно также мы находим решение для случая ζ >1 (сильно демпфированных или апериодических колебаний):

(П.15) (П.15)

(П.16) (П.16)

По такому же принципу, для импульса после t=tp, решение следует добавлением решений принадлежащих двум шагам (для t>tp):

(П.17) (П.17)

(П.18) (П.18)

Рассмотрим два случая как примеры типичных принтерных головок: накачка представляющая большеразмерную печатающую головку, и другой случай – малоразмерную.

Большеразмерная головка имеет накачивающий канал с объемом Vc=4×10-9 м3 (т.е. с длиной канала L=10-3 м и площадью сечения A=4×10-6 м2). Сопло имеет длину L1=150 мкм и диаметр такой, что R1=25 мкм (A1=1,96×10-9 м2).

Исходные данные для малоразмерной печатающей головки следующие Vc=2×10-10 м3 (длина L=10-3 м и площадь сечения A=2×10-7 м2), L1=75 мкм и R1=15 мкм (A1=7,07×10-10 м2).

Используемая жидкость имеет плотность 1000 кг/м3, скорость звука c=1400 м/с. Таким образом, модуль сжатия жидкости KB=ρ0c2=1,96×109 Па.

Чтобы сравнить разные случаи, мы рассмотрим параметры, для которых максимальное избыточное давление равно и не превышает 1 бар, с целью предотвращения эффекта кавитации в чернилах.

Прежде чем приступить, мы должны различать два случая: отклик системы при положительном импульсе и отклик системы при отрицательном импульсе.

Когда прикладывается положительный импульс, жидкость в сопле сразу же начинает вытекать. В случае отрицательного импульса, жидкость сначала засасывается, а затем начинает вытекать.

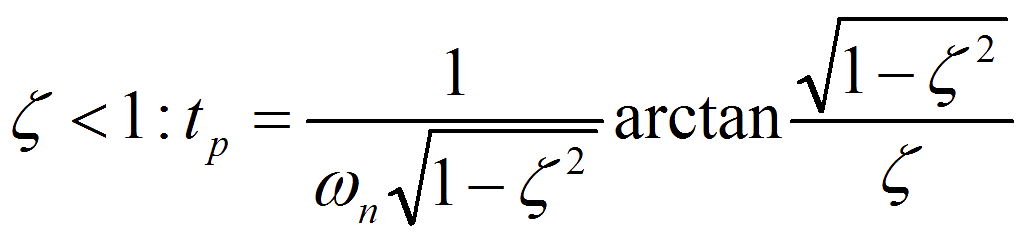

Для положительного импульса длительность импульса выбирается таким образом, чтобы после того, как скорость пройдет через максимальное значение, напряжение выключается для предотвращения больших отрицательных скоростей и слишком большого втягивания мениска внутрь сопла после отрыва капли. Избыточное втягивание вызывает захват воздуха в канал накачки, в результате чего воздушные пузыри в канале сразу же нарушают режим печатающей головки. Так, для положительного импульса мы используем осцилляторный случай:

(П.19) (П.19)

(П.20) (П.20)

Для передемпфированного или апериодического случая:

(П.21) (П.21)

Для отрицательного импульса можно использовать концепцию положительной интерференции. Передний край импульса приводит жидкость в движение и импульс выключается в момент, когда скорость проходит через ноль. В этом случае действия переднего и заднего краев импульса складываются. Это имеет смысл лишь тогда, когда затухания достаточно малы, потому что положительной интерференции не будет, если колебания слишком быстро прекратятся. Таким образом, для отрицательного импульса время импульса дается как:

(П.22) (П.22)

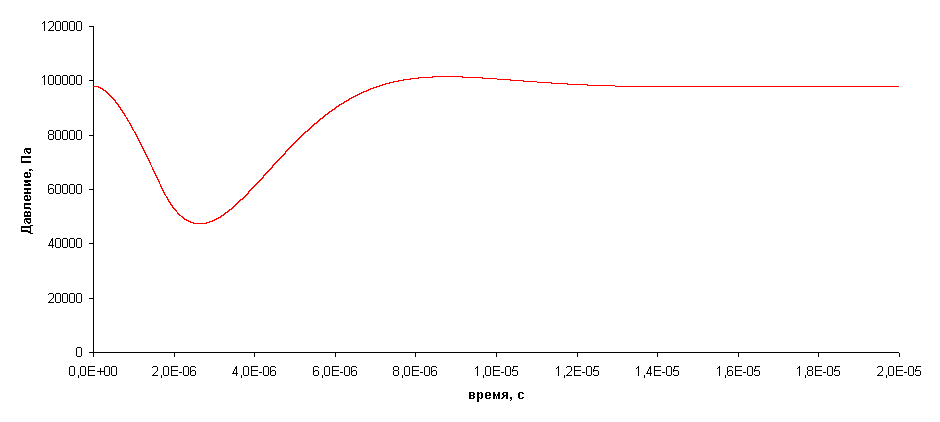

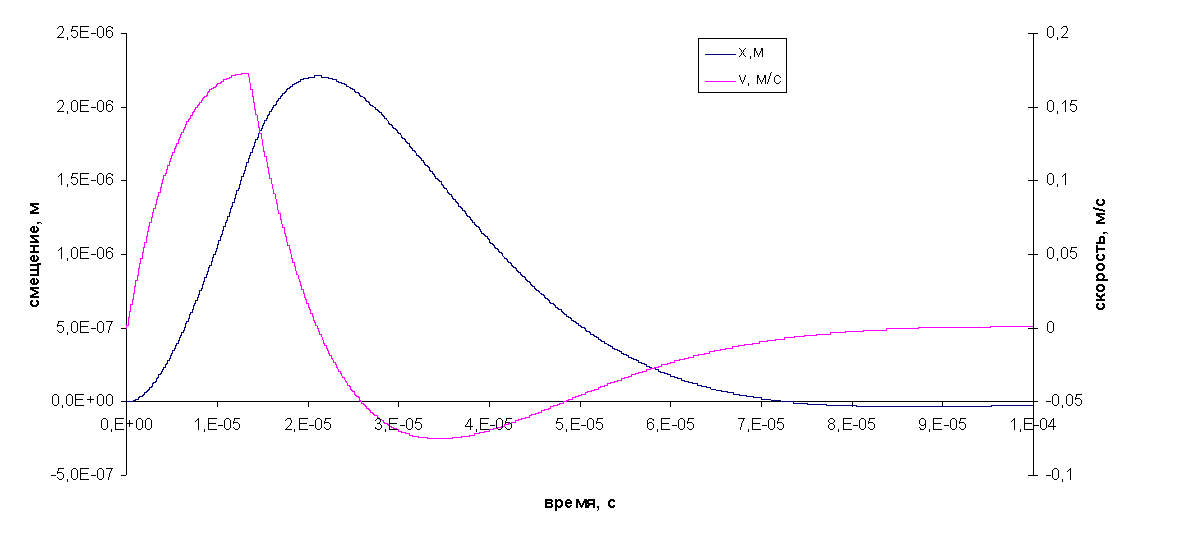

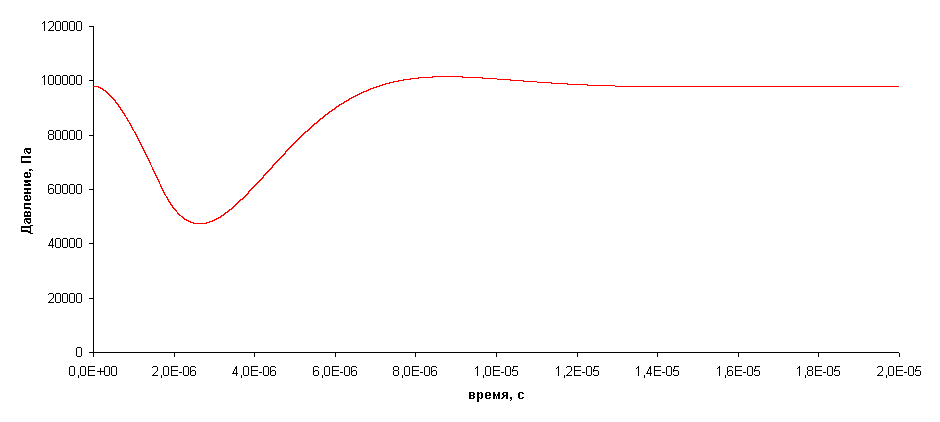

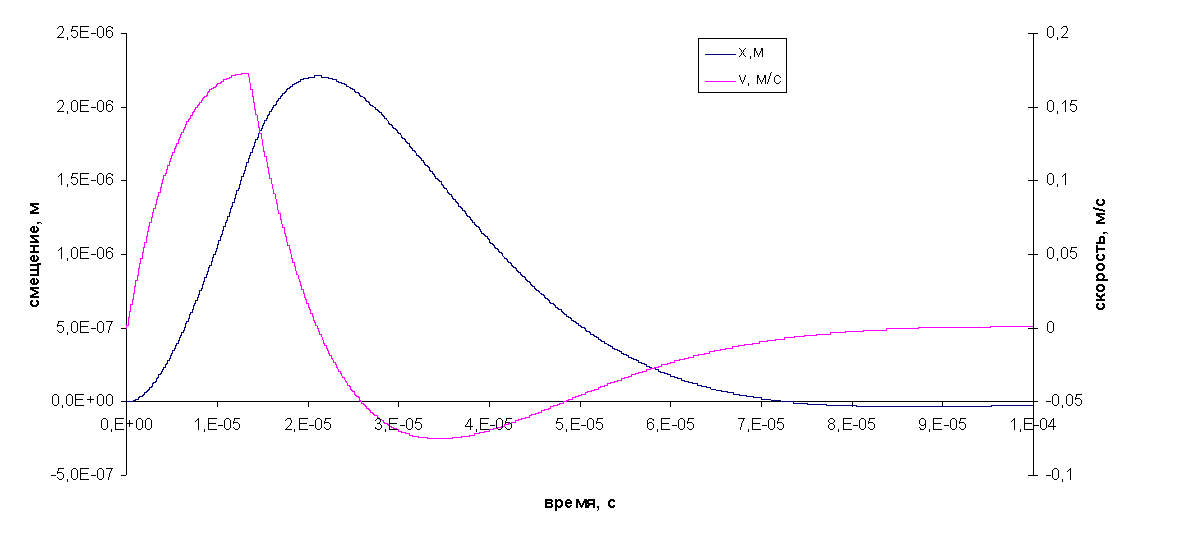

На основе описанной здесь модели [P1] была создана программа моделирования акустического отклика жидкости на воздействие прямоугольного импульса. Для предложенных малоразмерных и большеразмерных головок выполнено моделирование. Ниже приведены результаты расчета для жидкости вязкостью 10 мПа×с

Смещение и скорость перемещения мениска в малоразмерной печатающей головке

Изменение давления в малоразмерной печатающей головке

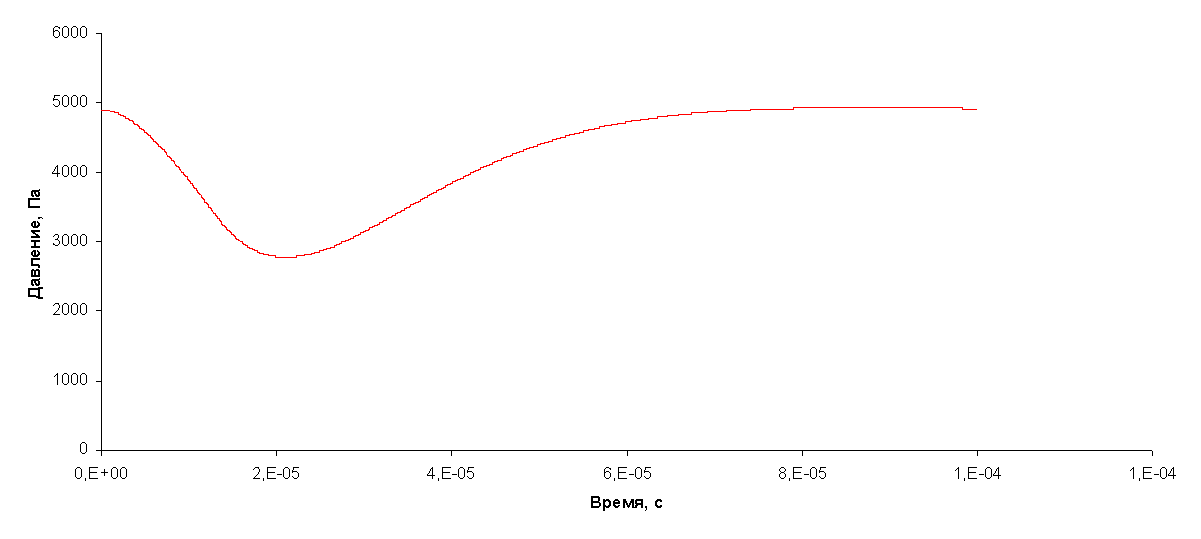

Аналогичный расчет для большеразмерной головки дает следующее

Смещение и скорость перемещения мениска в большеразмерной печатающей головке

Изменение давления в большеразмерной печатающей головке

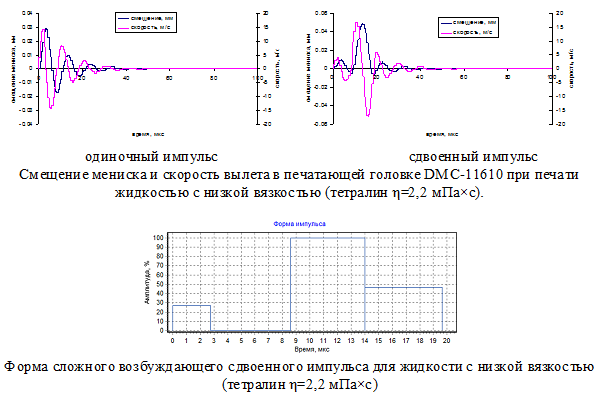

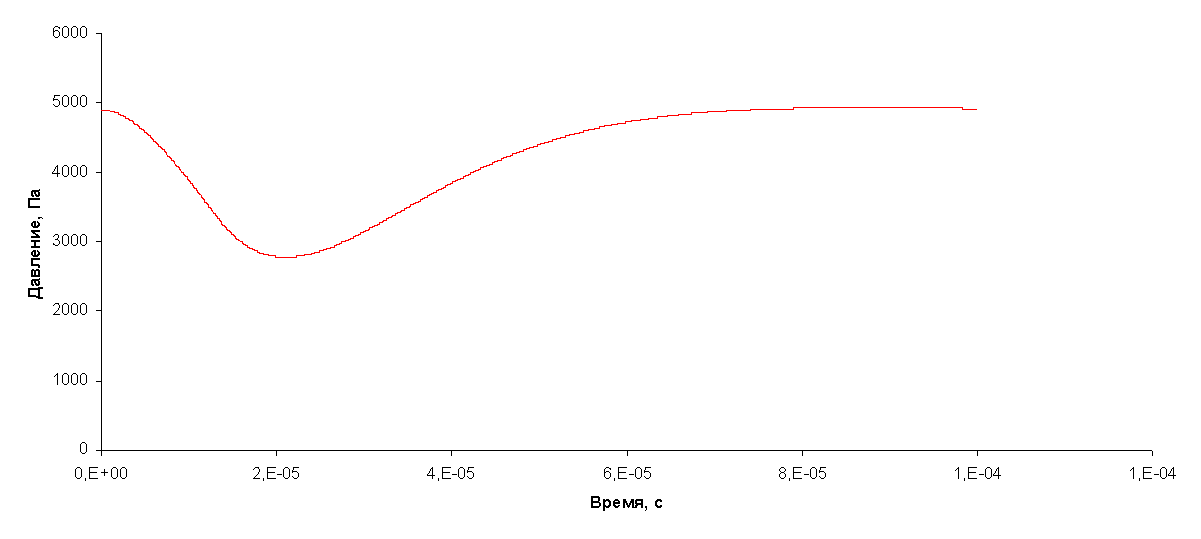

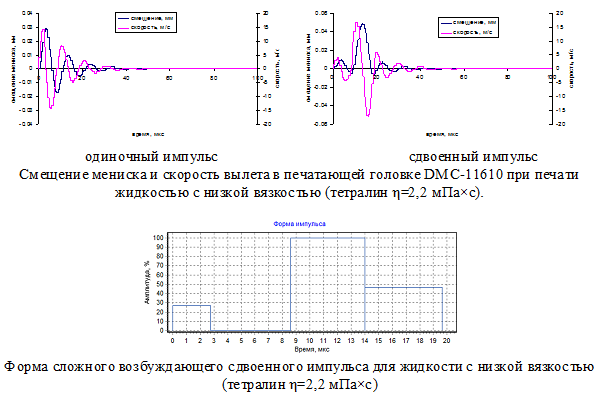

Проведенное моделирование показало, что при переходе от малоразмерных головок с малым объемом резонатора к большеразмерным с тем же диаметром сопла коэффициент затухания акустических колебаний увеличивается и это может потребовать понижения вязкости чернил. Печать чернил с низкой вязкостью (2-5 мПа×с) также возможна на принтерах с соплом по типу резонатора Гельмгольца, однако печать должна вестись на низких частотах следования импульсов. Связано это с тем, что в растворах с низкой вязкостью затухание колебаний происходит медленно и если скважность импульсов будет малой, то акустические колебания от каждого предыдущего импульса будут накладываться на последующие, что будет неизбежно приводить к срыву печати. Частично погасить акустические волны можно за счет правильного выбора заднего фронта возбуждающего импульса. Форма импульса играет большое значение, поскольку частично определяет размер капли, ее скорость вылета, вероятность затягивания воздуха, наличие сателлитов и т.п. Однако для описания этих процессов требуется учитывать поверхностное натяжение жидкости и контактный угол жидкости со стенками сопла.

Даже на основании такой простой модели можно сделать оценку влияния изменения различных факторов при печати.

Мы уже рассмотрели изменение акустического отклика при понижении вязкости жидкости. Анализируя выражение для степени затухания ζ можно сделать вывод о влиянии других факторов на степень затухания. Так, при увеличении плотности жидкости ρ0 и скорости звука c, величина ζ снизится. Что будет, если в системе с наночастицами серебра повысится их концентрация? Очевидно, что возрастет и плотность и скорость звука. В результате ζ должна уменьшиться. Однако при изменении концентрации наночастиц может возрасти вязкость, которая увеличивает степень затухания.

Как было показано ранее, оптимальная вязкость чернил для печати должна находиться в диапазоне 8-15 мПа×с. Однако, что же делать, если по каким либо причинам увеличить вязкость раствора нельзя. Такое бывает, например, при работе с растворами глобуллярных полимеров в органических растворителях. Вязкость таких растворов слабо зависит от концентрации полимера. Добавки других полимеров могут существенно изменить функциональные характеристики основного полимера. В этом случае можно прибегнуть к импульсам сложной формы.

Описание акустического отклика жидкости от воздействия прямоугольным импульсом задается в аналитическом виде и представляет собою приблизительно синусоподобную функцию, поэтому, воздействие от импульса произвольной формы можно представить как суперпозицию волн, возникающих от последовательного воздействия прямоугольных импульсов.

Ниже приведены графики зависимости смещения мениска жидкости с низкой вязкостью (тетралин, η=2,2 мПа×с) при воздействии прямоугольным импульсом (длительностью 2,23 мкс) и последовательностью сдвоенного импульса (общей длительностью 19,6 мкс). Видно, при воздействии одиночным импульсом появляются осцилляции достаточно большой амплитуды. При этом движение жидкости происходит в обе стороны (выход из сопла и затягивание обратно в сопло), что в реальных условиях печати может привести к захвату воздуха в камеру резонатора сразу же после вылета капли и срыву печати. При воздействии сдвоенного импульса возникает ярко выраженный максимум (13,8 мкс) приводящий к формированию ровной капли без сателлитов и практически без обратного затягивания жидкости в сопло. Первый импульс подается с малой амплитудой, недостаточной для отрыва капли и длительностью, несколько больше оптимального времени прямоугольного импульса (прекращение воздействия при максимальной скорости смещения). Второй импульс подается при минимальной скорости смещения, соответствующей времени, когда вышедший из сопла небольшой объем жидкости затягивается обратно до нулевого смещения. В этот момент подается второй импульс с максимальной амплитудой и длительностью примерно в 2 раза большей по сравнению с первым импульсом. Для подавления отрицательного смещения мениска (затягивание внутрь сопла) после второго импульса подается дополнительный третий импульс половинной амплитуды от максимальной. Фактически второй и третий импульсы связаны и в сумме дают ступенчатый импульс.

Установлено, что печать низковязких композиций при воздействии сложным импульсом очень сильно зависит от температуры, поскольку ее изменение меняет одновременно вязкость, скорость звука, плотность и поверхностное натяжение жидкости, в результате которых сильно меняется акустический отклик чернил и период звуковых колебаний в среде. В результате воздействие второго импульса происходит с неоптимальным сдвигом фазы.

|

| Исследования процессов высыхания чернил и формирования пленок

Были выполнены теоретические исследования по процессу формирования пленки в ходе высыхания капли. Моделирование процесса высыхания делалось на основе модели Дигана [E1] в предположении полного залипания контактного угла (пиннинга). Данная модель не учитывает перераспределения концентрации в результате тепловых потоков, поскольку их вклад существенно меньше вклада концентрационных потоков, связанных с уходом растворителя в ходе испарения. Кроме того, имеются данные [E2], что плотность потока пара над поверхностью капли распределяется неравномерно, и существенно увеличивается по краям капли. Для описания величины плотности потока пара используется, как аппроксимация Дигана, так и аппроксимация, предложенная Ларсоном. Коэффициент диффузии для толуольного раствора полифлуорена концентрации 7 мг/мл и имеющего вязкость 1,1 мПа×с, определенный из соотношения Стокса – Эйнштейна составил 2,2×10-11 м2/с. Выполненное моделирование для толуольного раствора полифлуорена показало, что при высыхании микролитровой капли на подложке температурой 30 °С (в модели предполагается, что температура капли и подложки одинаковая) при температуре окружающего воздуха 25 °С на края капли выносится большая часть полимера. Одним из способов преодоления этого эффекта – создание обратных потоков вещества при использовании полимеров с высоким коэффициентом диффузии. Так, водный раствор NaCl даже в условиях пиннинга (вода на гидрофильных поверхностях) высыхает с минимальным распределением соли за счет высокой диффузии вещества в растворе. С другой стороны, снижение выноса вещества на край капли можно достичь при помощи легколетучих добавок. Первоначальное испарение таких веществ с края капли создаст их избыточную концентрацию в центре капли, последующее испарение смеси растворителей пойдет более равномерно по всей площади капли и снизит радиальные потоки, выносящие растворенное вещество на край. Моделирование этих эффектов требует учета тепловых потоков, что усложняет использованную нами модель.

|

| Поиск материалов для создания функциональных жидких композиций

Органические материалы многообразны и разные классы соединений имеют свои особенности. Для нанесения таких материалов методом струйной принтерной печати чернила во время печати должны быть жидкими, что достигается либо применением расплавленных пластиков при температуре выше температуры текучести, либо растворением функциональных материалов в подходящем растворителе. При высыхании чернил они должны образовывать пленку. Лучше всего для этих целей подходят полимеры. Для создания полупроводниковых устройств материалы должны обладать полупроводниковыми свойствами. В настоящее время для нанесения функциональных слоев мокрыми методами наиболее часто используют полимеры следующих классов: полифлуорены, полифениленвинилены, поливинилкарбазолы и их сополимеры. Помимо обладания полупроводниковыми свойствами и растворимости эти полимеры должны обладать необходимыми свойствами (зарядотранспортные, блокирующие, излучающие свойства, фотостабильность, электрическая и химическая стабильности). Однако не всегда удается добиться сочетания всех необходимых параметров, в этом случае часто используют либо смеси полимеров, либо сополимеры, либо низкомолекулярные добавки к основному полимеру. Стоит отметить, что изменение каждого из перечисленных параметров неизбежно влечет за собой изменение всех свойств. Так, введение излучающих фрагментов в цепь полимера приводит к изменению транспорта носителей зарядов, изменению упаковки полимера при высыхании и т.д. Поэтому поиск и оптимизация материалов для создания на их основе устройств органической электроники является сложной, многопараметрической задачей.

При создании композиций чернил для печати полупроводниковых полимерных материалов критичным стало увеличение вязкости растворов. С одной стороны, вязкость растворов можно повышать за счет увеличения концентрации полимера. Однако, сополифлуорены при концентрациях выше 7 мг/мл во многих растворителях становились нестабильными (особенно в смесях растворителей) и при хранении выпадали в осадок. При концентрациях выше 10 мг/мл в растворах присутствовали недорастворившиеся частицы полимера. Широко применяемый для растворения сополифлуоренов толуол не подходит для принтерной печати, поскольку при импульсном воздействии легко испаряется и полимер забивает сопла. Наилучших результатов удалось достичь при печати полифлуоренов в растворе тетралина, однако такие растворы имели низкую вязкость (2,2 мПа×с при 25 °С). Печать таких растворов возможна на низких частотах (порядка 2-3 кГц). Однако для предотвращения вылета капель-сателлитов использовался импульс сложной формы. Подробнее про выбор формы импульса будет сказано в части, посвященной моделированию процесса печати.

Другим способом повышения вязкости чернил является использование растворителей с высокой вязкостью. Однако существует ограниченный круг неполярных и малополярных органических растворителей, имеющие высокую вязкость, в которых хорошо растворяются сополифлуорены, MEH-PPV, политиофены и другие органические полимерные полупроводниковые материалы. Одним из таких растворителей является этиловый эфир фенола (традиционное название фенетол η=11,2 мПа×с при 25 °С). Частичная растворимость полифлуоренов есть для феноксипропанола (PPh, η=23 мПа×с). Однако эти растворители имеют высокие температуры кипения (172 °С и 241°С) и после печати требуют специальных режимов сушки, которые не всегда совместимы с органическими полимерами.

Третий способ повышения вязкости – использование добавок поверхностно-активных веществ или других полимеров с высокой растворимостью в малополярных растворителях. При создании функциональных чернил органических полупроводниковых материалов важно помнить, что любые добавки в систему могут улучшить процесс печати, контактный угол, адгезию к подложке и в то же время существенно ухудшить функциональные свойства полупроводникового материала. Так, добавки акрилатов (диэлектрический материал) помогают повысить вязкость растворов, однако зачастую приводят к уменьшению, или полной утрате проводимости основного полимера. К тому же, в процессе высыхания, такие добавки могут привести к фазному расслоению полимеров (за счет низкой энтропии смешения полимеров), в результате которого могут образовываться отдельные островки разного состава и с различной микроструктурой.

Поэтому, в большинстве случаев, более предпочтительны способы улучшения свойств только за счет легколетучих низкомолекулярных добавок, которые в процессе высыхания пленки будут удаляться. Так, для снижения поверхностного натяжения часто используются простые эфиры длинноцепочечных и многоатомных спиртов, многие из которых являются высоковязкими.

Еще одним способом повышения вязкости раствора полимера заключается в модификации самого полимера. Известно, что сополифлуорены нерастворимы в полярных растворителях, поэтому для их растворения используют растворители ароматического ряда, либо хлорсодержащие малополярные и неполярные растворители. Однако введение в цепь полимера групп, совместимых с полярными растворителями приводит к растворимости сополифлуоренов и в полярных растворителях (спирты, эфиры). Конечно, такая модификация поилмера приводит к изменению их полупроводниковых свойств, однако такой шаг является оправданным. Кроме того, известно [M0] , что такой способ модификации полимера позволяет избавиться от необходимости наносить поверх полимера кальций в качестве катода и вообще уйти от необходимости вакуумных процессов. В настоящее время нами синтезирован ряд спирторастворимых сополифлуоренов и выполняются измерения их электрических и спектральных характеристик. Работа по созданию на их основе чернил будет продолжена на третьем этапе работ.

Было установлено, что растворенные газы (прежде всего N2 и O2) в жидкостях влияют на процесс печати. Их влияние сводится к тому, что при высокочастотном импульсном воздействии в канале накачки печатающей головки газы образуют микропузырьки (с высокой сжимаемостью), которые забивают канал и печать прекращается. Поэтому перед печатью чернила необходимо дегазировать. В ходе работы дегазация осуществлялась как при помощи вакуумной откачки (2-3 минуты до вскипания растворителя), так и при помощи длительного (30-40 минут) ультразвукового воздействия (УЗ ванны с режимом дегазации).

|

| Разработка и создание функциональных чернил (полупроводники, проводники, диэлектрики, излучатели) для создания устройств органической электроники методом струйной принтерной печати

Чернила для печати дырочно-инжекционного слоя

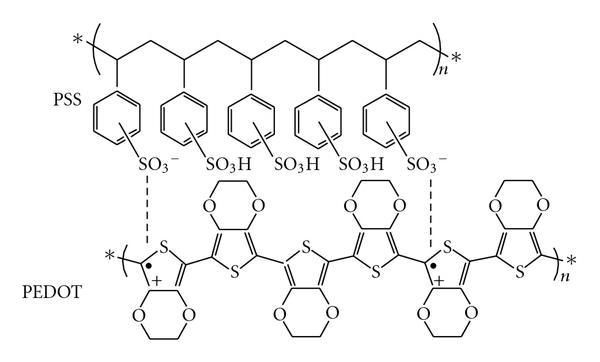

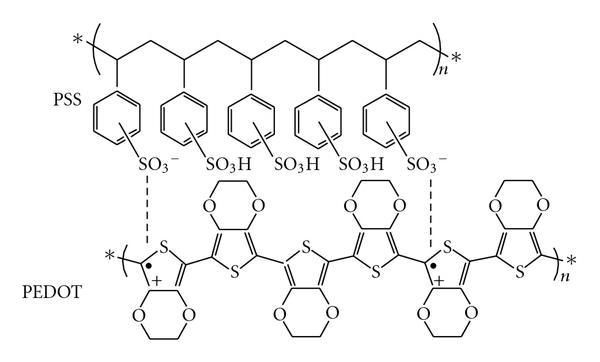

В качестве чернил для печати дырочно-инжекционного слоя в настоящее время наиболее широко используется поли(3,4-этилендиокситиофен) полистирол сульфонат (сокращенно PEDOT:PSS).

Структура PEDOT:PSS

PEDOT:PSS представляет собой водную суспензию и в таком виде не подходит для печати, струйными принтерами, т.к. его параметры не соответствуют требованиям большинства печатающих головок. Одним из основных недостатков суспенции PEDOT:PSS - непостоянство состава и низкая стабильность таких растворов. Срок годности не превышает одного года, растворы не переносят заморозку. Поэтому в настоящее время многие фирмы продают модифицированный PEDOT:PSS [M1, M2], содержащий добавки различных растворителей (глицерин, диметилсульфоксид, ПАВ и др.), которые позволяют оптимизировать характеристики (pH, вязкость, плотность, поверхностное натяжение, сопротивление) чернил под определенные требования печатающих устройств, а также позволяют стабилизировать чернила и увеличить их время жизни.

Печать дырочно-транспортного инжекционного слоя выполнялась чернилами на основе PEDOT:PSS. Коммерчески доступный PEDOT:PSS представляет собой водную суспензию и в таком виде не подходит для печати, струйными принтерами, т.к. его параметры не соответствуют требованиям большинства печатающих головок. Одним из основных недостатков суспензии PEDOT:PSS - непостоянство состава и низкая стабильность таких растворов. Срок годности не превышает одного года, растворы не переносят заморозку. Поэтому в настоящее время многие фирмы продают модифицированный PEDOT:PSS, содержащий добавки различных растворителей (глицерин, диметилсульфоксид, различные ПАВ и др.), которые позволяют оптимизировать характеристики чернил (вязкость, поверхностное натяжение, pH, сопротивление) под определенные требования печатающих устройств, а также позволяют стабилизировать чернила и увеличить их время жизни. Однако цена таких чернил существенно выше. В связи с этим была сделана попытка модификации коммерчески доступной суспензии PEDOT:PSS марки Al4083 (Heraeus Clevios). Эта суспензия имеет практически одну и ту же вязкость 5-6 мПа×с при температуре 25 °С в большом диапазоне скоростей сдвигов и поверхностное натяжение 73,8 мН/м. Печать жидкости с такими характеристиками нестабильна, через непродолжительное время (4-6 секунд) наблюдается частичная или полная закупорка сопел печатающей головки принтера. Добавление в PEDOT:PSS жидкостей, таких как спирты (изопропанол, бутанол-1) диметилсульфоксид, в малых количествах (до 10 %w) не приводит к заметному снижению коэффициента поверхностного натяжения σ. При более высоких концентрациях спиртов (20-35 %w), при которых коэффициент поверхностного натяжения уменьшается до 35-40 мН/м, суспензия PEDOT:PSS становится нестабильной и происходит седиментация. Вязкость таких растворов немного увеличивалась до 7,6-8,8 мПа×с. Кроме того, известно [M3], что спирты (этанол, этиленгликоль) разрушают структуру PEDOT:PSS, отделяя полистиролсульфонат от PEDOT. С одной стороны, это способствует увеличению электрической проводимости образующейся пленки PEDOT, с другой – приводят к дестабилизации суспензии и оседанию гидрофобного PEDOT. По всей видимости, для улучшения электрической проводимости обрабатывать спиртами нужно уже полученную пленку, но не сами чернила.

Ниже приведены изображения, полученные при печати чистой суспензии и модифицированной изопропиловым спиртом (10 %). Видно, что дорожки, получаемые при печати чистой суспензией плохо растекаются даже на таких высокопористых поверхностях, как бумага и получаются прерывистыми по координате Y. Для получения изображения без отсутствия пропусков, вызванных засорением сопел, после каждых 10 полос выполнялась процедура продувки картриджа при избыточном давлении. Добавление 10 % изопропанола позволило снизить коэффициент поверхностного натяжения до 56 мН/м, что облегчило печать, при этом растекаемость увеличилась и разрывы между отдельными дорожками практически исчезли. Однако засорение сопел по прежнему наблюдалось, что связано, по всей видимости с разрушением суспензии (отделением PSS от PEDOT с последующей агрегацией PEDOT).

Большого снижения поверхностного натяжения без разрушения суспензии PEDOT:PSS можно достичь добавлением поверхностно-активных веществ. Нами использовался пропилен-гликолевый моно n-бутиловый эфир (PnB). Добавление всего 3 %w PnB приводило к снижению коэффициента поверхностного натяжения до приемлемых 36 мН/м и вязкости 6,7 мПа×с. При этом не наблюдалось разрушения коллоидной системы в течение нескольких дней. Кроме того, известно [M4], что замена обычных ПАВ на аналогичные фторированные соединения позволяет добиться аналогичного снижения поверхностного натяжения при концентрациях ПАВ в 10-1000 раз меньших и, при необходимости, повысить вязкость раствора. На следующем этапе планируется закупить фторированные ПАВ и будет продолжена работа по оптимизации характеристик чернил.

Моделирование акустического отклика в разработанной программе показало, что печать пьезоэлектрической печатающей головкой DMC-11610 раствора PEDOT:PSS с полученными характеристиками возможна на частотах до 12 кГц с длительностью импульса 2-4,5 мкс (оптимальная длительность – 2 мкс). При этом коэффициент затухания ζ=0,361 (сниженная вязкость), число Онезорге (гидродинамический критерий подобия) составляет 0,244, что говорит о неплохой сбалансированности сил поверхностного натяжения и вязкости. Отметим, что в подходящих для печати композициях число Онезорге лежит в пределах 0,1-1 [M5].

Реально используемый импульс на печатающей головке соответствовал трапециевидному импульсу с такой же длительностью, как и в модельном расчете. Ниже приведена последовательность вылета капель чернил на основе модифицированного раствора PEDOT:PSS. Видно, что хвост, образующийся при вылете капли не отделяется.

Последовательность вылета капель чернил на основе раствора PEDOT:PSS марки Al4083 с добавкой 3 % PnB (форма импульса – трапеция, длительность 4,9 мкс. Напряжение на соплах 9 В)

Еще раз отметим, что водная суспензия PEDOT:PSS требует тщательной дегазации, поскольку в растворенные в воде газы при печати образуют кавитационные пузырьки, блокирующие вылет капли и дальнейшее поступление жидкости.

Чернила для печати светоизлучающих материалов

Чернила для печати светоизлучающих слоев создавались на основе сополифлуоренов, синтезированных в Институте высокомолекулярных соединений РАН (г. Санкт-Петербург).

Для струйной принтерной печати излучающих слоев были созданы жидкие композиции на основе сополифлуоренов, печать которых осуществлялась методом капиллярного пьезоэлектрического дозирования на первом этапе работ. Выбранные сополифлуорены имеют хорошие пленкообразующие, спектральнолюминесцентные и электролюминесцентные характеристики, однако жидкие композиции на их основе используемые для пьезоэлектрической капиллярной печати имели вязкость η=0,96 – 1 мПа×с (при 23 °С). Жидкости с такой низкой вязкостью не подходят для печати на струйных принтерах или могут использоваться лишь на ограниченных режимах. Кроме того, используемый в качестве растворителя толуол (вязкость η=0,56 мПа×с, температура кипения 111 °С) быстро испаряется, что приводит к засорению сопел. Поэтому, в качестве растворителей сополифлуоренов были выбраны композиции на основе смесей толуола, анизола (η=1,09 мПа×с, Ткип=154 °С), тетралина (η=2,20 мПа×с, Ткип=207 °С), п-ксилола (η=0,6 мПа×с, Ткип=138 °С), фенетола (η=11,23 мПа×с, Ткип=170 °С). Кроме того, для увеличения вязкости применялись более высокие концентрации полимера.

Моделирование показало, что печать растворов с плотностью 0,9 г/мл, скорость звука в среде 1300 м/с и вязкостью в диапазоне 1-2 мПа×с ограничена частотным диапазоном 2,0 – 4,1 кГц. Соотношение вязкости и поверхностного натяжения, описываемое числом Онезорге Oh=0,038, что говорит о плохом балансе поверхностных и инерционных сил и при печати будет приводить к отрыву хвоста капли и образованию сателлитов. Для фенетола максимальная частота печати 22,9 кГц и Oh=0,453, что указывает на хорошее соотношение сил.

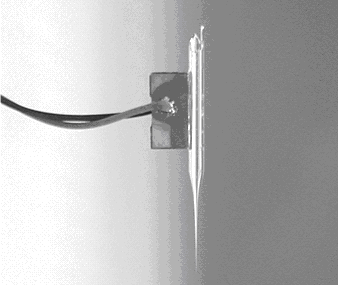

Экспериментальные исследования показали, что толуольные растворы полифлуорена и его функционализированных сополифлуоренов практически непригодны для печати в силу быстрого испарения толуола во время печати, что приводит к засорению печатных сопел. Печать сополифлуоренов из высококипящих растворителей (тетралин) возможна, однако ограничена низкими частотами (2,8 кГц). Было установлено, что на импульсах на пьезоэлементе, близких к прямоугольным, происходил вылет двух капель, поэтому использовался сдвоенный импульс. Параметры второго импульса и задержка между первым и вторым подбирались таким образом, чтобы в результате интерференции акустических волн практически полностью подавить колебания, вызывающие выход последующих капель и снижался обратный ток жидкости. В приложенном файле приведена форма сложного импульса для полифлуорена в тетралине. В результате были напечатаны тестовые образцы рисунков антенн на различных подложках. Наилучшие результаты получены на фотобумаге (высокопористая поверхность) и слое PEDOT:PSS, нанесенного поверх ITO. Установлено, что печать низковязких композиций при воздействии сложным импульсом очень сильно зависит от температуры, поскольку ее изменение меняет одновременно вязкость, скорость звука, плотность и поверхностное натяжение жидкости, в результате которых сильно меняется акустический отклик чернил и период звуковых колебаний в среде. В результате воздействие второго импульса происходит с неоптимальным сдвигом фазы.

Ниже, на рисунке, приведены фотографии напечатанной антенны. Длинноволновая полоса поглощения полифлуорена лежит в области 390-400 нм, из-за чего его пленка имеет слабо желтую окраску, не видную в микроскоп при обычном освещении. Поэтому для повышения контрастности использовалась диодная фиолетовая подсветка (405 нм). Изображения при такой подсветке имеют высокий контраст (белая фотобумага выглядит фиолетовой, полифлуорен – от голубого, при преобладании флуоресценции, до желтого – при смешении белого света и преобладания собственного поглощения).

Фотография излучающих дорожек полифлуорена, напечатанных из раствора тетралина на бумаге. Изображение получено при УФ подсветке

Подавляюще большинство полупроводниковых органических полимерных материалов растворимы только в ароматических и хлорорганических растворителях. Создание чернил на основе таких материалов связано с рядом трудностей:

- Токсичность;

- Низкая вязкость и сложность ее повышения;

- Взаимодействие с конструкционными элементами картриджа.

В связи с этим были предприняты попытки создания полифлуоренов и их сополимеров, обладающих растворимостью в полярных средах.

Так, был выполнен синтез спирторастворимого полифлуорена (PFPO). Растворимость в спирте достигалась за счет введения в девятое положение флуореновых мономеров 8'-диэтоксифосфорилоктильных групп по методике, описанной в работе [M6]. Такие спирторастворимые полимеры обладают рядом преимуществ: использование менее агрессивных и менее токсичных сред для создания на их основе чернил; возможность повышения вязкости растворов за счет использования смесей растворителей с высокой вязкостью. Стоит отметить, что хорошая растворимость PFPO достигается в спиртах, начиная с пропилового. Нами использовался н-бутиловый спирт. В качестве загустителя чернил на основе н-бутанола использовался глицерин. Наиболее подходящими для печати оказались смеси с соотношением бутанола и глицерина – 7:3, однако содержание полимера PFPO с концентрацией 5 мг/мл дополнительно увеличивало вязкость. Таким образом, оптимальная для струйной принтерной печати вязкость 11 мПа×с достигалась при соотношении спиртов 8:2. Поверхностное натяжение σ при таком соотношении спиртов и растворенного PFPO составило 34.5 мН/м, что также попадает в диапазон оптимальных значений для большинства печатающих головок.

Методом струйной принтерной печати на основе спирторастворимых чернил были созданы органические светоизлучающие диоды.

Чернила для печати диэлектрических материалов

Одним из ключевых вопросов в технологии производства устройств органической электроники является обеспечение электрической изоляции: между соседними полупроводниковыми элементами, между анодными и катодными электродами, а также между соседними электродами одного потенциала. Получение изолирующих слоев может решаться традиционно, т.е. путем напыления тонких пленок диэлектриков на различных стадиях, либо фотолитографией. Перспективным представляется технологический процесс печати органических диэлектриков, тем более что он полностью совместим с остальными процессами печати органических слоев. Для этих целей была проведена серия экспериментов по печати изолирующих слоев на базе полиметилметакрилата растворами:

Раствор 1 ПММА – Poly(methylmethacrylate) в концентрации 7 мг/мл;

Раствор 2 ПММА:POSS(w 15%) – Poly[(propylmethacryl-heptaisobutyl-PSS)-co-(t-butyl methacrylate)] 15% wt POSS в концентрации 7 мг/мл.

Печать осуществлялась плоттером GIX Microplotter II в СКБ "Смена" Томского государственного университета систем управления и радиоэлектроники.

Ниже приведены профилограммы, измеренные для пленок одиночных линий, нанесенных с использованием растворов 1 и 2.

Профилограмма линий, полученных печатью раствором ПММА

Профилограмма линий, полученных печатью раствором ПММА: POSS(w 15%)

применяемая технология печати вполне позволяет получать как отдельные линии шириной порядка 250 – 300 мкм и толщиной 20 – 30 нм, так и обеспечивает однородную заливку поверхности с толщиной слоя на уровне 100 нм. Это позволяет прогнозировать использование операции печати диэлектрических слоев при производстве компонент электроники. Среднее значение сопротивления изоляции пленки ПММА:POSS(w 15%) при значении постоянного напряжения 50, 100 и 200 В составило 5 МОм. При этом толщина пленки диэлектрика ПММА:POSS(w 15%) сотавляла около 100 нм.

Чернила для печати проводящих (металлических) материалов

Одним из перспективных применений использования печатной технологии при создании проводниковых элементов является получение проводящих дорожек с использованием серебросодержащих чернил. Было проведено несколько экспериментов по нанесению слоя проводящих чернил марки ANP DGP 40TE-20C.

Эти чернила обладают вязкостью 18 мПа×с и поверхностным натяжением 37,2 мН/м, содержание серебра составляет 30,2 %w и плотность раствора составляет 1,4 г/мл. При этих параметрах акустический отклик в канале накачки сопла имеет значения близкие к оптимальным: коэффициент затухания ζ=0,54, число Онезорге 0,55. Печать возможна на частотах до 18,4 кГц. Ниже приведены результаты печати такими чернилами на высокопористой поверхности (фотобумага) и невпитывающей поверхности (пленка ПЭТ).

|

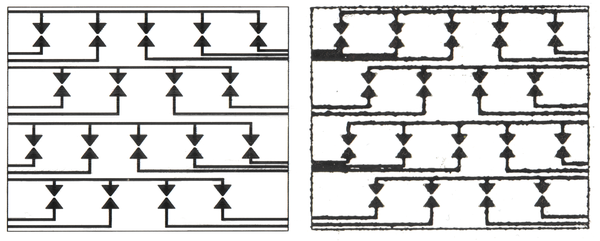

| Принтерная печать устройств органической электроники

Создание полностью печатных устройств органической электроники - чрезвычайно сложная задача. В первую очередь это связано с тем, что принтерная печать относится к "мокрым" методам создания, т.е. функциональные материалы наносятся из жидких растворов. Использование растворителей неизбежно приводит к тому, что нанесение каждого последующего слоя будет сопровождаться частичным растворением предыдущего напечатанного слоя. Для минимизации растворения предыдущих слоев можно подбирать функциональные материалы таким образом, чтобы каждый растворитель из каждого последующего слоя не растворял предыдущий. Например, чередовать полярные и неполярные растворители. Однако такой подход требует модифицировать сами функциональные материалы - пришивать к ним группы, повышающие растворимость в одних растворителях и снижающие в других. Такая модификация материалов будет неизбежно сказываться на их свойствах: диапазон поглощения/излучения, эффективность свечения, энергии HOMO, LUMO, транспорт носителей заряда и др.

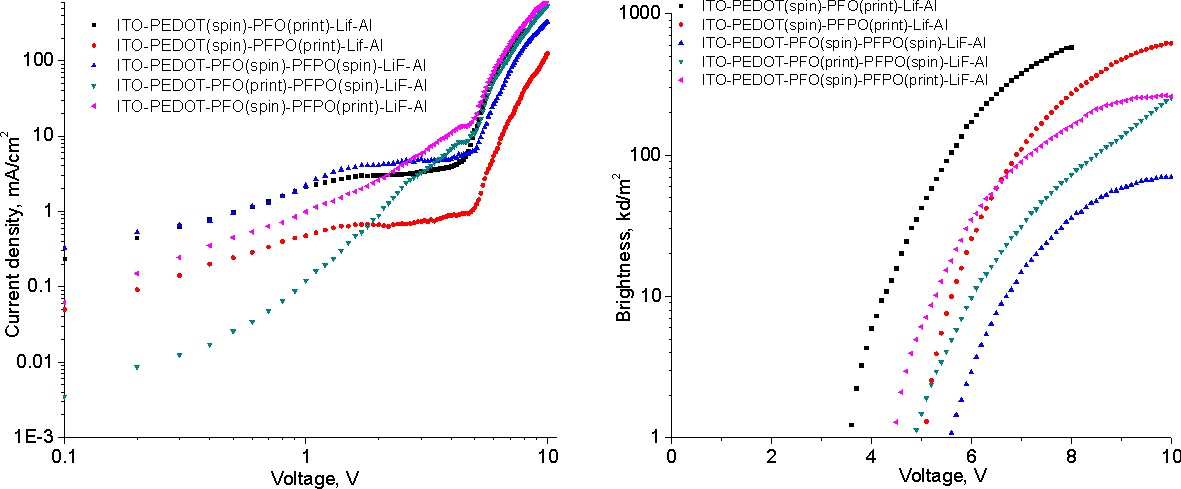

На основе чернил из спирторастворимого полифлуорена PFPO и его аналога PFO (нерастворимого в спирте) были созданы органические светоизлучающие диоды. В качестве дырочно-инжекционного слоя использовался PEDOT:PSS, наносимый, как методом центрифугирования, так и струйной принтерной печатью. Чернила PFPO наносились методами центрифугирования и струйной принтерной печати. Скорость нанесения на центрифуге подбиралась таким образом, чтобы толщина пленки PFPO была такой же, как и при принтерной печати и составляла 30 нм. Поверх слоя PFPO методом термовакуумного напыления наносился тонкий слой LiF (1,5 нм) и алюминий (100 нм).

Структуры созданных OLED следующие:

ITO/PEDOT:PSS(spin)/PFPO(spin)/LiF/Al,

ITO/PEDOT:PSS(print)/PFO(spin)/LiF/Al

ITO/PEDOT:PSS(spin)/PFPO(print)/LiF/Al,

ITO/PEDOT:PSS(print)/PFO(print)/LiF/Al.

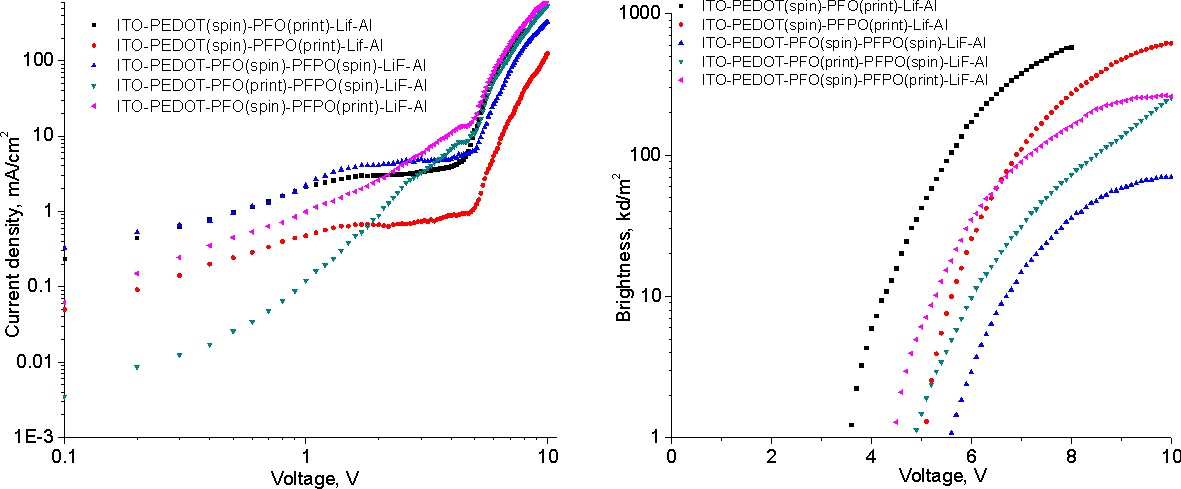

Было установлено, что OLED устройства на основе PFPO, слои которого наносятся различными методами, обладают схожими характеристиками. Так, достигнута эффективность по току 0,64 Кд/А, что согласуется с литературными данными [M6], где для аналогичных структур созданных методом центрифугирования с более эффективным кальциевым катодом получена эффективность 0,63 Кд/А. Порог зажигания таких OLED составил 5,1 В.

Аналогичные OLED устройства на основе чернил полифлуорена (PFO) в 1,2-дихлорбензоле (η = 2.3 мПа×с) показали меньшую эффективность (0,23 Кд/А). К тому же картриджи после использования таких чернил приходили в негодность, поскольку в ходе длительной работы дихлорбензол частично растворял уплотнительные кольца между бункером и печатающей головкой картриджа и забивал сопла. Такие же повреждения вызывали хлороформ, четыреххлористый углерод, толуол, ксилол, фенетол и другие растворители ароматического ряда. Чернила на основе н-бутанола и глицерина не растворяют конструкционные элементы картриджей, поэтому такие картриджи могут использоваться длительное время, храниться вместе с чернилами и перезаправляться.

Известно [D1], что в спектре электролюминесценции PFO наблюдается перераспределение интенсивности колебательных максимумов на 440 и 466 нм, что приводит к нежелательному изменению координат цветности таких излучателей. Напечатанные OLED структуры, в том числе и многослойные, содержащие в своем составе слои PFO, также проявляют такое перераспределние интенсивности при разных плотностях тока. Такого перераспределения интенсивности не наблюдается для светодиодов, содержащих слой PFPO.

Вольт-амперные (a) и вольт-яркостные (б) характеристики созданных OLED структур

|

Используемые источники

- T1 - В.И. Туев, Н.Д. Малютин, Т.Н. Копылова, А.В. Якиманский, А.Г. Лощилов, С.А. Артищев, А.Е. Здрок, А.М. Аллануров, А.А. Бомбизов, М.А. Лазько, С.П. Караульных, И.М. Макаров, А.В. Убайчин, К.М. Дегтяренко, Р.М. Гадиров, Е.Н. Тельминов, Т.А. Солодова, С.Ю. Никонов, Е.Н. Понявина. Развитие аддитивных принтерных технологий в электронике / под ред. проф. Н.Д. Малютина. - Томск: Томск. гос. ун-т систем упр. и радиоэлектроники, 2015 - 69 с. ISBN 9978-5-86889-706-1

- T2 - Ультразвуковой капиллярный эффект Перейти по ссылке

- T3 - Polymer light emitting diodes and poly(di-n-octylfluorene) thin films as fabricated with a microfluidics applicator / H. Cheun, P.P. Rugheimer, B.J. Larson, P. Gopalan, M.G. Lagally and M.J. Winokur // Journal of Applied Physics 100, – 073510. – 2006.

- T4 - Larson B.J. Controlled deposition of picoliteramounts of fluid using an ultrasonically driven micropipette / B.J. Larson, S.D. Gillmor, and M.G. Lagally – Review of Scientific Instruments 75, 2004– Р. 832–836.

- T5 - B.J. Larson. Ph.D. thesis, University of Wisconsin-Madison.New technologies for fabricating biological microarrays. 2005.

- T6 - Patent: 6,874,699 US Int.cl. B05B 1/08. Methods and apparataforprecisely dispensing microvolumes of fluids / B.J. Larson, C.H. Lee, A. Lal, and M.G. Lagally – data of Patent 05.04.2005

- T7 - Template-directed carbon nanotube network using self-organized Si nanocrystals. B. Yang, M.S. Marcus, D. G. Keppel, P.P. Zhang, Z. W. Li, B. J. Larson, D. E.Savage, J.M. Simmons, O.M. Castellini, M. A. Eriksson, and M. G. Lagally. – Applied Physics Letters – 86, – 263107 – 2005.

- T8 - Deposition of sample sand sample matrix for enhancing the sensitivity of matrix-assisted laser desorption D. Barnes, M. Vestling, B.J. Larson, and M.G. Lagally. / ionization mass spectrometry. – USPTO Application – # 11/025,349.

- T9 - Nearterm aging and thermal behavior of polyfluorene in various aggregation states / H. Cheun, B. Tanto, W. Chunwaschirasiri, B. Larson, and M.J. Winokur // .Applied Physics Letters – 2004. – № 84, – С.22–24.

- T10 - Johnson P. GIX Microplotter II: Manual // USA: SonoPlot, – 2011. – 71 p.

- T11 - SonoPlot Microplotter GIX II Перейти по ссылке

- T12 - epson sq2000 Перейти по ссылке

- T13 - Струйная печать Перейти по ссылке

- T14 - 3dmid.ru Перейти по ссылке

- T15 - Нисан Антон. 3D-MID: Области применения и технологии производства // Поверхностный монтаж. – №3 (89), – март 2011. – С. 9-13.Перейти по ссылке

- T16 - Волков Игорь. Новые возможности прототипирования изделий с использованием 3D-MID технологии // Поверхностный монтаж. №3 (100), – апрель 2013. – С. 11–14. Перейти по ссылке

- P1 - Hutchings I.M., Martin G.D. Inkjet Technology for Digital Fabrication / John Wiley & Sons, 2012. – 372 p

- P2 - Dijksman J.F., Duineveld P.C., et al. Precision ink jet printing of polymer light emitting displays // J. Mater. Chem. – 2007. – 17. – P. 511–522.

- E1 - Deegan R. D. et al. Contact line deposits in an evaporating drop //Physical review E. – 2000. – V. 62., N. 1. – P. 756. Перейти по ссылке

- E2 - Hu H., Larson R. G. Evaporation of a sessile droplet on a substrate //The Journal of Physical Chemistry B. – 2002. – V. 106. – N. 6. – P. 1334-1344. Перейти по ссылке

- M0 - Zheng H, Zheng Y, Liu N, Ai N, Wang Q, Wu S, Zhou J, Hu D, Yu S, Han S, Xu W, Luo C, Meng Y, Jiang Z, Chen Y, Li D, Huang F, Wang J, Peng J, Cao Y. All-solution processed polymer light-emitting diode displays // Nature communications. – 2013. – V. 4. Перейти по ссылке

- M1 - PEDOT:PSS - P Jet for Ink Jet Printing Перейти по ссылке

- M2 - Orgacon Inks Перейти по ссылке

- M3 - Takano T., Masunaga H., Fujiwara A., Okuzaki H., Sasaki T. PEDOT Nanocrystal in Highly Conductive PEDOT:PSS Polymer Films // Macromolecules. – 2012. – V. 45., N. 9. – P. 3859-3865. Перейти по ссылке

- M4 - Liu Q., Ono M., Tang Z., Ishikawa R., Ueno K., Shirai H. Highly efficient crystalline silicon/Zonyl fluorosurfactant-treated organic heterojunction solar cells // Applied Physics Letters. – 2012. – V. 100., N. 18. – P. 183901. Перейти по ссылке

- M5 - Friederich A., Kohler C., Nikfalazar M., Wiens A., Sazegar M., Jakoby R., Binder J.R. Microstructure and microwave properties of inkjet printed barium strontium titanate thick-films for tunable microwave devices // Journal of the European Ceramic Society. – 2014. – V. 34., N. 12. – P. 2925-2932. Перейти по ссылке

- M6 - Zhou G. et al. Polyfluorenes with phosphonate groups in the side chains as chemosensors and electroluminescent materials //Macromolecules. – 2005. – V. 38., N. 13. – P. 5416-5424. Перейти по ссылке

- D1 - Chen X. et al. The influence of residue aggregation in solution on photoluminescence and electroluminescence of polyoctylfluorene thin film //Organic Electronics. – 2012. – V. 13., N. 3. – P. 475-482. Перейти по ссылке

|

Вернуться к направлениям исследований

|

|

|

|

(П.1)

(П.1)

(П.2)

(П.2)

(П.3)

(П.3)

(П.4)

(П.4)

(П.5)

(П.5)

(П.6)

(П.6)

(П.7)

(П.7)

,

,  ,

,  и

и  приходим к линейному дифференциальному уравнению второго порядка, описывающего силовое движение затухающего осциллятора

приходим к линейному дифференциальному уравнению второго порядка, описывающего силовое движение затухающего осциллятора

(П.8)

(П.8)

, где

, где  , с

, с  – степень затухания и

– степень затухания и  – собственная частота системы.

– собственная частота системы.

(П.9)

(П.9)

. Частное решение будет иметь вид:

. Частное решение будет иметь вид:

(П.10)

(П.10)

,

,  найдем величины B1 и B2

найдем величины B1 и B2

,

,  .

.

(П.11)

(П.11)

(П.12)

(П.12)

(П.13)

(П.13)

(П.14)

(П.14)

(П.15)

(П.15)

(П.16)

(П.16)

(П.17)

(П.17)

(П.18)

(П.18)

(П.19)

(П.19)

(П.20)

(П.20)

(П.21)

(П.21)

(П.22)

(П.22)